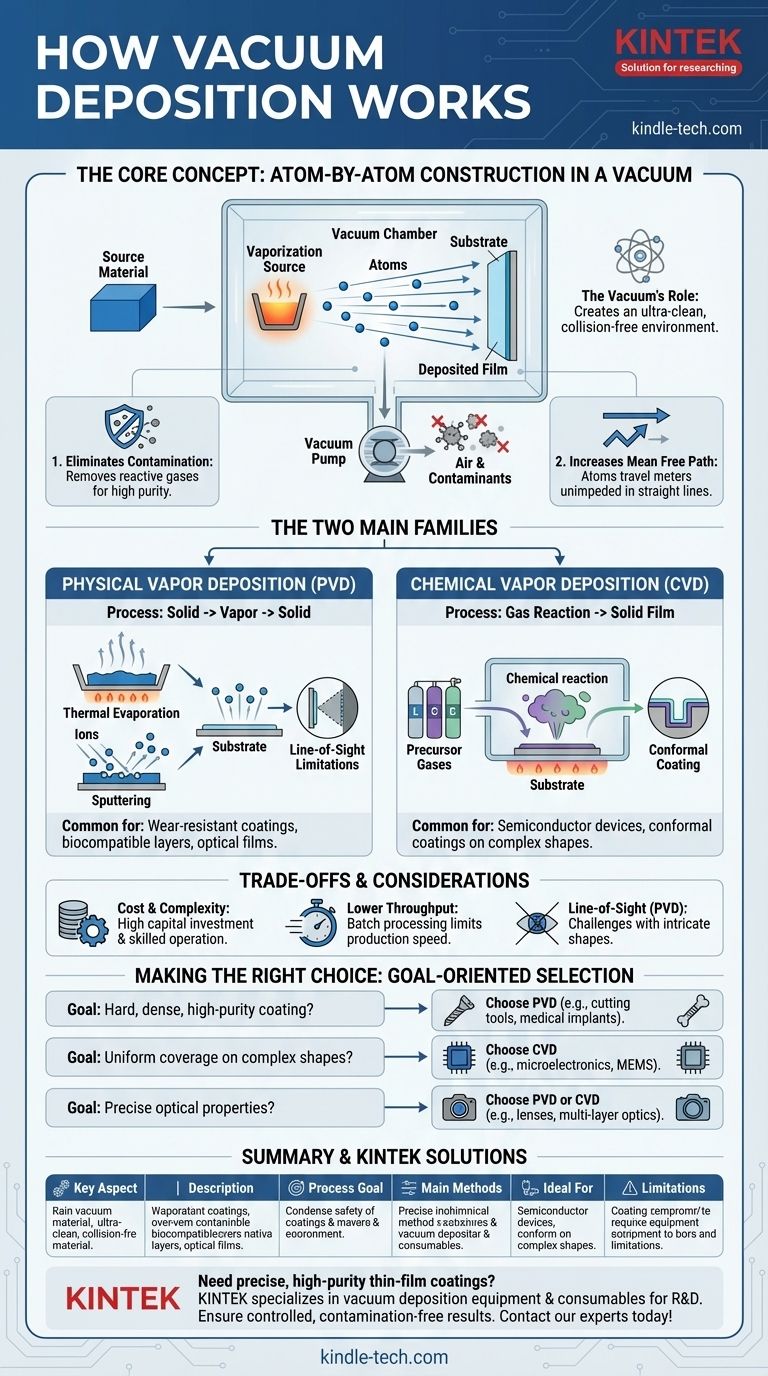

En esencia, la deposición al vacío es una familia de procesos para aplicar capas de material extremadamente delgadas y de alta pureza sobre una superficie. Esto se logra dentro de una cámara donde se ha extraído el aire y otros gases para crear un vacío. En este entorno, el material fuente se convierte en vapor, lo que permite que sus átomos o moléculas individuales viajen sin impedimentos y se adhieran a un objeto objetivo, conocido como sustrato.

La idea fundamental es que el vacío en sí mismo es la herramienta más importante en el proceso. Su propósito es crear un entorno ultralimpiio y sin colisiones que permita la construcción precisa, átomo por átomo, de una película con propiedades cuidadosamente controladas.

El papel del vacío: crear una vía perfecta

La eficacia de la deposición al vacío depende de lo que el entorno de vacío hace posible. No es simplemente la ausencia de aire, sino la creación de un espacio altamente controlado para la construcción a nivel atómico.

Eliminación de la contaminación

La atmósfera normal está llena de gases reactivos como oxígeno, nitrógeno y vapor de agua. Si están presentes durante la deposición, estas moléculas chocarían y se unirían químicamente al material de recubrimiento, creando impurezas y alterando las propiedades de la película.

Un vacío elimina estos contaminantes potenciales, asegurando que la película depositada sea químicamente lo más pura posible.

Aumento del "Camino Libre Medio"

El camino libre medio se refiere a la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula. En el aire a nivel del mar, esta distancia es increíblemente corta: solo unos 68 nanómetros.

Al crear un vacío, el camino libre medio se extiende a metros. Esto asegura que el material vaporizado viaje en línea recta directamente desde la fuente hasta el sustrato sin ser dispersado o bloqueado por moléculas de aire.

Permitir un control preciso

Una vez eliminados los gases atmosféricos, los ingenieros pueden introducir gases específicos de alta pureza en cantidades precisas para ayudar al proceso.

Podría ser un gas inerte como el argón para bombardear un material fuente (pulverización catódica) o un gas reactivo como el nitrógeno para formar intencionalmente un nuevo compuesto (como el nitruro de titanio) en la superficie del sustrato. Esto otorga a los operadores un control total sobre la composición final de la película.

Las dos familias principales de deposición al vacío

Aunque la "deposición al vacío" es un término amplio, los métodos generalmente se dividen en dos categorías principales según cómo se genera y deposita el material.

Deposición Física de Vapor (PVD)

En PVD, el material de recubrimiento comienza como un sólido y se convierte en vapor a través de un proceso puramente físico. Este vapor luego viaja a través del vacío y se condensa en el sustrato.

El material de la película final es el mismo que el material fuente. Los métodos PVD comunes incluyen la evaporación térmica (calentar un material hasta que se vaporice) y la pulverización catódica (bombardear un material con iones energéticos).

Deposición Química de Vapor (CVD)

En CVD, el proceso utiliza reacciones químicas para crear la película. Se introducen uno o más gases precursores en la cámara de vacío.

Estos gases reaccionan sobre o cerca de la superficie caliente del sustrato, y uno de los subproductos de esa reacción química es el material sólido que forma la película. Este método es excelente para crear recubrimientos altamente uniformes, o "conformales", sobre formas complejas.

Comprensión de las compensaciones

Aunque es potente, la deposición al vacío no es una solución universal. Viene con un conjunto distinto de limitaciones operativas y físicas que deben considerarse.

Costo y complejidad

Los sistemas de vacío, incluidas las cámaras, las bombas de alta potencia y los controladores de procesos, representan una inversión de capital significativa. También requieren técnicos capacitados para operar y mantener, lo que aumenta el costo general.

Menor rendimiento

La mayoría de los procesos de deposición al vacío se realizan por lotes, donde un conjunto de piezas debe cargarse, la cámara sellarse y despresurizarse, ejecutar el proceso y ventilarse la cámara. Este ciclo limita la velocidad de producción en comparación con los procesos continuos como la galvanoplastia o la pintura.

Limitaciones de línea de visión

En muchos procesos PVD, el recubrimiento solo puede formarse en superficies con una línea de visión directa e ininterrumpida a la fuente de vaporización. Esto dificulta el recubrimiento uniforme de formas intrincadas con superficies ocultas o cavidades profundas.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la deposición al vacío, y qué método elegir, depende totalmente de las propiedades requeridas de la película final y de la geometría de la pieza que se está recubriendo.

- Si su enfoque principal es un recubrimiento duro, denso y de alta pureza: PVD es a menudo la mejor opción para aplicaciones como recubrimientos resistentes al desgaste en herramientas de corte o capas biocompatibles en implantes médicos.

- Si su enfoque principal es una cobertura perfectamente uniforme en formas complejas: CVD sobresale en la creación de recubrimientos conformales, lo que lo convierte en una piedra angular de la industria de semiconductores para recubrir componentes microelectrónicos intrincados.

- Si su enfoque principal son las propiedades ópticas precisas: Tanto PVD como CVD se utilizan para crear recubrimientos multicapa en lentes y ópticas, donde el control preciso del grosor y el índice de refracción es fundamental para el rendimiento.

En última instancia, comprender estos principios básicos le permite seleccionar la estrategia de deposición que mejor se alinee con sus requisitos de material y rendimiento.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Objetivo del proceso | Aplicar capas de material delgadas y de alta pureza sobre un sustrato (p. ej., oblea de silicio, herramienta, lente). |

| Mecanismo central | Vaporizar un material fuente en una cámara de vacío; los átomos viajan sin impedimentos para recubrir el objetivo. |

| Métodos principales | PVD (Deposición Física de Vapor): Vaporizar fuente sólida (p. ej., pulverización catódica, evaporación). CVD (Deposición Química de Vapor): Utilizar reacciones gaseosas para depositar películas sólidas. |

| Ideal para | Semiconductores, recubrimientos ópticos, dispositivos médicos y recubrimientos de herramientas resistentes al desgaste. |

| Limitaciones | Alto costo del equipo, procesamiento por lotes (menor rendimiento), desafíos de recubrimiento por línea de visión (PVD). |

¿Necesita recubrimientos de película delgada precisos y de alta pureza para su laboratorio o producción? KINTEK se especializa en equipos y consumibles de deposición al vacío para laboratorios y equipos de I+D. Ya sea que esté desarrollando semiconductores, componentes ópticos o dispositivos médicos, nuestras soluciones garantizan resultados controlados y libres de contaminación. Contacte a nuestros expertos hoy mismo para discutir sus requisitos de recubrimiento y explorar cómo KINTEK puede mejorar el rendimiento de sus materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Pasan los diamantes CVD la prueba del detector de diamantes? Sí, son diamantes reales.

- ¿Qué es el método de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es el proceso de deposición? Una guía de técnicas de recubrimiento de película delgada

- ¿Cómo se identifica un diamante CVD? La guía definitiva para la verificación de diamantes cultivados en laboratorio

- ¿Cuál es el papel del argón en la pulverización catódica? La clave para una deposición de película delgada eficiente y de alta pureza

- ¿Cuáles son los métodos de preparación del grafeno? Explicación de la síntesis de arriba hacia abajo (Top-Down) frente a la de abajo hacia arriba (Bottom-Up)

- ¿Cuáles son las ventajas de utilizar un reactor de deposición química de vapor (CVD) de pared caliente para depositar recubrimientos de carburo de tantalio en comparación con otros diseños de reactores?

- ¿Cómo se hacen los diamantes con CVD? Cultivar diamantes de alta pureza átomo por átomo