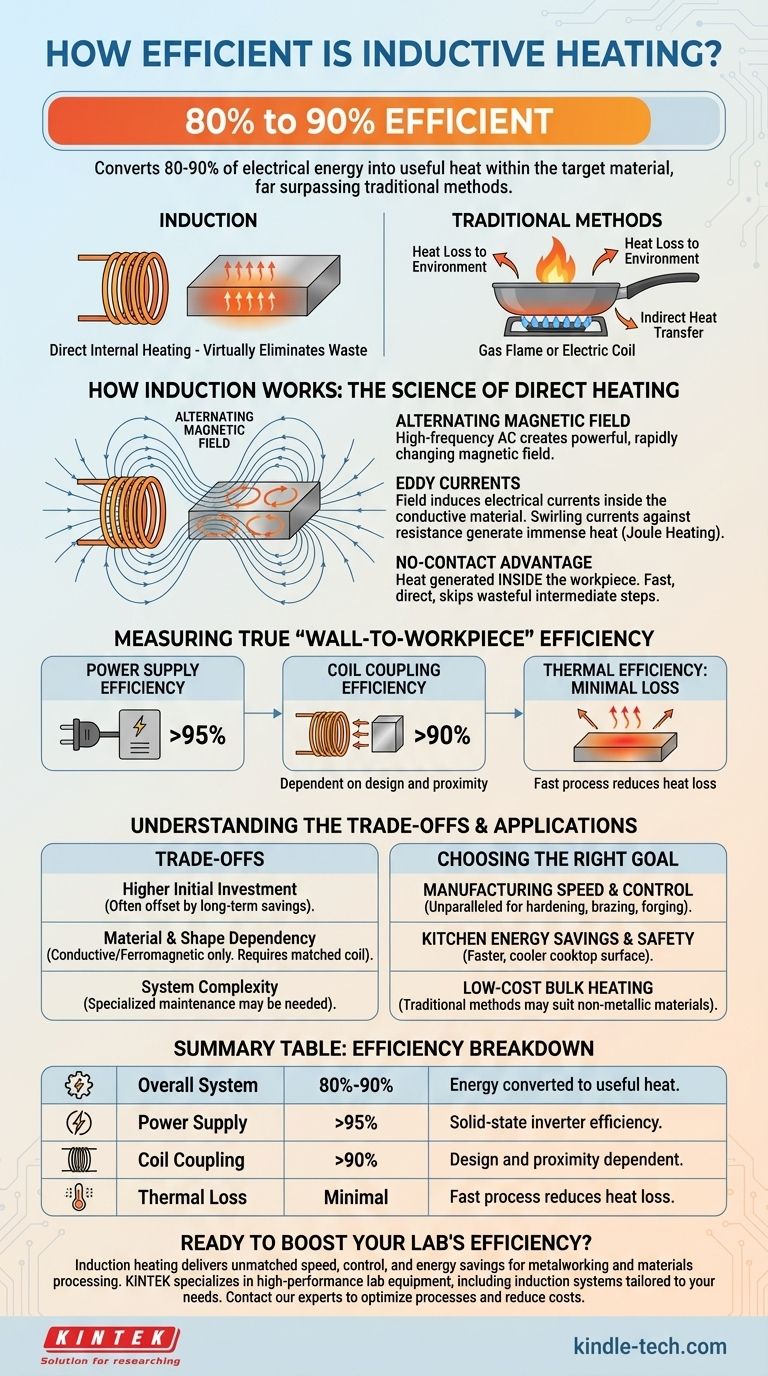

En resumen, el calentamiento por inducción es excepcionalmente eficiente. Típicamente convierte del 80% al 90% de su energía eléctrica en calor útil dentro del material objetivo. Este nivel de eficiencia supera con creces los métodos tradicionales como los hornos de gas o los calentadores de resistencia eléctrica, donde una cantidad significativa de energía se pierde en el ambiente circundante.

El principio fundamental detrás de la alta eficiencia de la inducción es su método de generación de calor. En lugar de crear calor externamente y transferirlo a un objeto, la inducción genera calor directamente dentro del objeto mismo, eliminando virtualmente las principales fuentes de desperdicio de energía.

Cómo funciona la inducción: la ciencia del calentamiento directo

Comprender por qué la inducción es tan eficiente requiere analizar cómo difiere fundamentalmente de otros métodos de calentamiento. No se trata de convección o conducción desde una fuente externa; se trata de la conversión de energía interna.

El campo magnético alterno

Un sistema de calentamiento por inducción utiliza una bobina de alambre a través de la cual se pasa una corriente alterna (CA) de alta frecuencia. Esta corriente crea un campo magnético potente y que cambia rápidamente alrededor de la bobina.

Corrientes de Foucault: la principal fuente de calor

Cuando un material eléctricamente conductor, como una sartén de acero o un componente industrial, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Estas se conocen como corrientes de Foucault.

Estas corrientes giran dentro del material contra su resistencia eléctrica natural, generando un calor inmenso a través de un proceso llamado calentamiento Joule. Piense en ello como una fricción eléctrica controlada y de alta intensidad.

La ventaja del calentamiento "sin contacto"

Debido a que el calor se genera dentro de la pieza de trabajo, el proceso es increíblemente rápido y directo. Una llama de gas calienta el aire y el exterior de una olla antes de que la olla pueda calentar su contenido. Una bobina eléctrica debe calentarse a sí misma antes de poder calentar una sartén. La inducción omite por completo estos pasos intermedios derrochadores.

Medición de la verdadera eficiencia "de la pared a la pieza de trabajo"

La cifra del 80-90% se refiere a la eficiencia total del sistema, desde la toma de corriente hasta la pieza final calentada. Esto se puede desglosar en algunas etapas clave donde ocurren pérdidas menores.

Eficiencia de la fuente de alimentación

El primer componente es la fuente de alimentación, que convierte la energía de CA estándar en la CA de alta frecuencia necesaria para la bobina de inducción. Las fuentes de alimentación de estado sólido modernas son extremadamente eficientes, a menudo operando con más del 95% de eficiencia.

Eficiencia de acoplamiento de la bobina

Esta es la variable más significativa. Mide la eficacia con la que el campo magnético generado por la bobina se "acopla" con la pieza de trabajo para inducir corriente. Un sistema bien diseñado con una bobina cerca de la pieza de trabajo puede lograr eficiencias de acoplamiento muy superiores al 90%. Una bobina mal emparejada o un gran espacio de aire reducirán este número.

Eficiencia térmica

Esto se refiere a la cantidad de calor generado dentro de la pieza que realmente contribuye al resultado deseado (por ejemplo, la fusión de metal) en comparación con la cantidad que se pierde en el aire circundante por radiación. Debido a que la inducción es tan rápida, simplemente hay menos tiempo para que la pieza pierda calor, lo que hace que su eficiencia térmica sea superior a la de los procesos de calentamiento lentos y prolongados.

Comprendiendo las compensaciones

A pesar de su alta eficiencia, el calentamiento por inducción no es una solución universal. Su naturaleza específica conlleva limitaciones que son fundamentales para comprender.

Mayor inversión inicial

Los sistemas de calentamiento por inducción, ya sea para uso industrial o para una placa de cocción doméstica, generalmente tienen un costo inicial más alto en comparación con sus contrapartes de gas o de resistencia. Sin embargo, esto a menudo se compensa con menores costos de energía a largo plazo y una mayor productividad.

Dependencia del material y la forma

La limitación más significativa es que la inducción solo funciona directamente en materiales que son eléctricamente conductores e, idealmente, ferromagnéticos (como el hierro y muchos aceros). No se puede usar para calentar directamente vidrio, la mayoría de las cerámicas o plásticos.

Además, la forma y el tamaño de la bobina de inducción deben coincidir cuidadosamente con la pieza que se calienta para garantizar una transferencia de energía eficiente.

Complejidad del sistema

La tecnología subyacente, que involucra electrónica de alta frecuencia y bobinas diseñadas con precisión, es más compleja que un simple quemador de gas o una bobina de resistencia. Esto puede significar un mantenimiento y una reparación más especializados.

Tomar la decisión correcta para su objetivo

La selección de una tecnología de calentamiento depende completamente de equilibrar la eficiencia con los requisitos de su aplicación específica.

- Si su enfoque principal es el control de procesos y la velocidad en la fabricación: La inducción es inigualable, ofreciendo un calentamiento rápido, repetible y precisamente controlado para tareas como el endurecimiento, la soldadura fuerte o la forja.

- Si su enfoque principal es el ahorro de energía y la seguridad en una cocina: Una placa de inducción es la opción más eficiente, ya que ofrece un calentamiento más rápido que el gas o la electricidad, manteniendo la superficie de la placa de cocción fría.

- Si su enfoque principal es el calentamiento a bajo costo y a granel de diversos materiales: Un horno de convección tradicional o un horno de gas puede ser una opción más práctica, especialmente si los materiales no son metálicos.

En última instancia, la alta eficiencia de la inducción es un resultado directo de su método preciso y dirigido de transferencia de energía.

Tabla resumen:

| Aspecto | Eficiencia | Detalle clave |

|---|---|---|

| Sistema general | 80% - 90% | Energía convertida en calor útil en la pieza de trabajo. |

| Fuente de alimentación | > 95% | Eficiencia moderna del inversor de estado sólido. |

| Acoplamiento de bobina | > 90% | Depende del diseño de la bobina y la proximidad a la pieza. |

| Pérdida térmica | Mínima | El proceso rápido reduce la pérdida de calor al entorno. |

¿Listo para aumentar la eficiencia de su laboratorio con calentamiento de precisión?

El calentamiento por inducción ofrece una velocidad, control y ahorro de energía inigualables para sus aplicaciones de metalurgia y procesamiento de materiales. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de calentamiento por inducción adaptados a sus necesidades específicas.

Contacte a nuestros expertos hoy para discutir cómo una solución de calentamiento por inducción puede optimizar sus procesos, reducir los costos de energía y mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío? Optimizar la consolidación de composites WC/Cu-Zr-Ti

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío para Ti-6Al-4V? Logra resistencia y pureza similares a las de forja

- ¿Por qué es necesario mantener un entorno de alto vacío dentro de un horno de prensa en caliente al vacío? Optimizar el sinterizado de Cu-SiC

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?