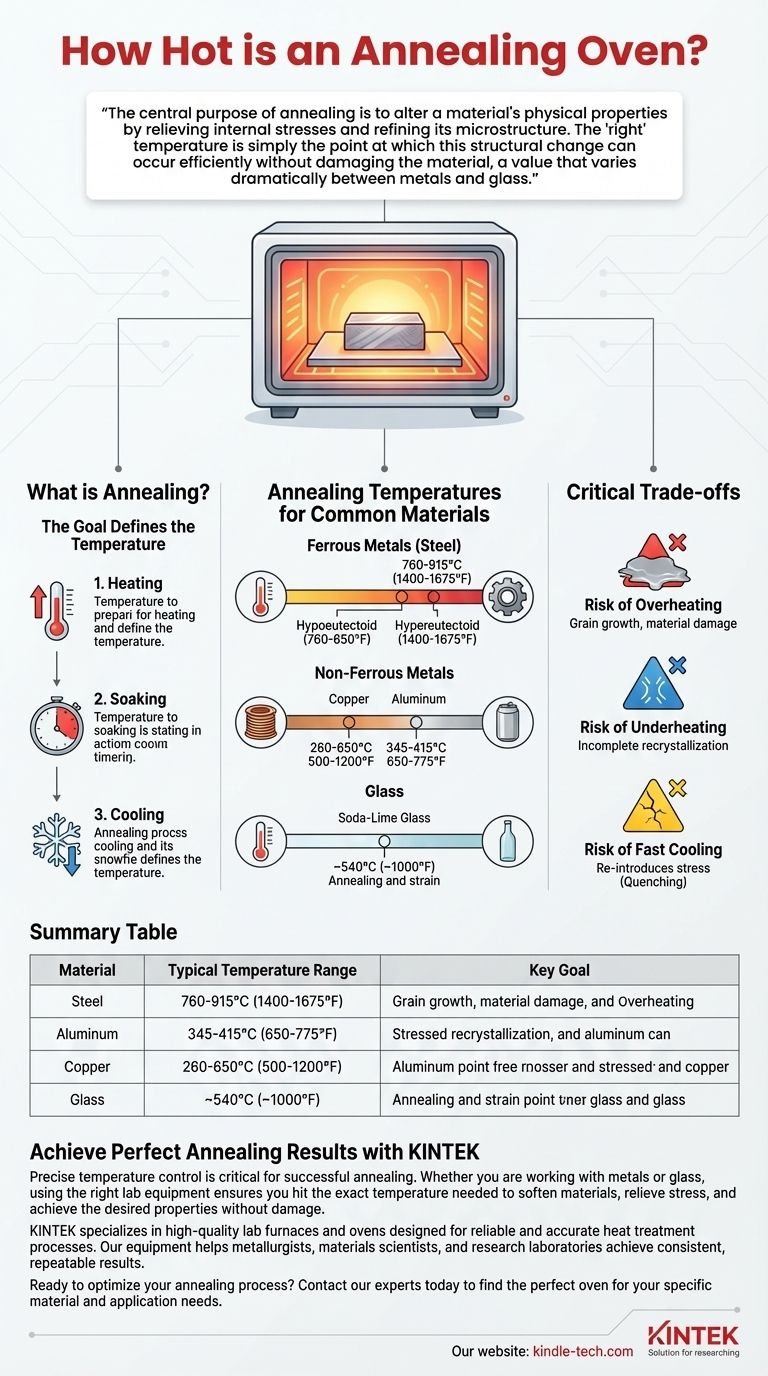

La temperatura de un horno de recocido no es un valor único, sino un objetivo preciso que depende completamente del material que se esté tratando. Por ejemplo, el acero se recoce típicamente entre 815-915°C (1500-1675°F), mientras que el aluminio requiere una temperatura mucho más baja de 345-415°C (650-775°F), y el vidrio se recoce alrededor de 540°C (1000°F). La temperatura correcta está dictada por la estructura interna única del material y el objetivo específico del proceso de recocido.

El propósito central del recocido es alterar las propiedades físicas de un material al aliviar las tensiones internas y refinar su microestructura. La temperatura "correcta" es simplemente el punto en el que este cambio estructural puede ocurrir de manera eficiente sin dañar el material, un valor que varía drásticamente entre metales y vidrio.

¿Qué es el recocido? El objetivo define la temperatura

El recocido es un proceso de tratamiento térmico utilizado para hacer que los materiales sean más blandos, más dúctiles (más fáciles de moldear) y menos quebradizos. Esto se logra calentando el material a una temperatura específica, manteniéndolo allí por un período y luego enfriándolo lentamente.

El propósito del recocido

El objetivo principal es deshacer los efectos de procesos como el endurecimiento, la fundición o el trabajo en frío (dar forma a un metal a temperatura ambiente). Estos procesos crean tensión y dislocaciones dentro de la red cristalina del material, haciéndolo duro y quebradizo.

El recocido revierte esto al permitir que los átomos dentro del material se reorganicen en un estado más ordenado y libre de tensiones. Este proceso se conoce como recristalización.

Las tres etapas del proceso

Cada ciclo de recocido consta de tres etapas críticas, y el control de la temperatura es primordial en cada una.

- Calentamiento: El material se calienta lentamente a la temperatura de recocido objetivo para asegurar una temperatura uniforme en toda la pieza.

- Mantenimiento: El material se mantiene a esta temperatura durante una duración específica. Esto permite que la microestructura interna se transforme completamente y alivie la tensión acumulada.

- Enfriamiento: El material se enfría a una velocidad muy lenta y controlada. El enfriamiento lento es esencial para evitar la formación de nuevas tensiones.

Temperaturas de recocido para materiales comunes

Debido a que el recocido tiene como objetivo un cambio microestructural específico, la temperatura requerida está fundamentalmente ligada a la composición del material.

Metales ferrosos (acero)

Para los aceros al carbono, la temperatura de recocido está determinada por su temperatura crítica superior (A3 o Acm), el punto en el que su estructura cristalina se transforma. El objetivo es calentar el acero por encima de este punto para refinar completamente la estructura del grano.

- Aceros hipoeutectoides (<0.77% de carbono): Recocidos a aprox. 815-915°C (1500-1675°F).

- Aceros hipereutectoides (>0.77% de carbono): Recocidos en un rango ligeramente inferior de 760-840°C (1400-1550°F).

Metales no ferrosos (cobre, aluminio)

Estos metales no experimentan las mismas transformaciones de fase que el acero. Aquí, el recocido simplemente necesita alcanzar la temperatura de recristalización, que a menudo es mucho más baja.

- Cobre: Típicamente recocido entre 260-650°C (500-1200°F), dependiendo de la aleación y el grado de trabajo en frío.

- Aluminio: Completamente recocido entre 345-415°C (650-775°F).

Vidrio

El recocido de vidrio es fundamentalmente diferente. El objetivo no es ablandarlo para trabajarlo, sino aliviar las inmensas tensiones internas creadas durante su enfriamiento inicial.

El vidrio se calienta hasta su punto de recocido, una temperatura en la que está lo suficientemente blando como para que la estructura molecular se relaje. Para el vidrio de cal sodada común, esto es alrededor de 540°C (1000°F). Luego se enfría extremadamente lentamente a través de su punto de deformación (aprox. 510°C / 950°F), por debajo del cual la tensión ya no se puede aliviar.

Comprendiendo las compensaciones críticas

Elegir la temperatura o la velocidad de enfriamiento incorrectas puede hacer que todo el proceso sea inútil o incluso dañar el material.

El riesgo de sobrecalentamiento

Calentar un material demasiado por encima de su temperatura objetivo puede causar un crecimiento de grano no deseado. Esto puede hacer que los metales sean más débiles y quebradizos, lo que anula el propósito del recocido. En casos extremos, se corre el riesgo de derretir el material.

El riesgo de subcalentamiento

Si el material no alcanza su temperatura de recocido completa, la recristalización será incompleta. Las tensiones internas no se aliviarán por completo y el material no logrará la suavidad y ductilidad deseadas.

La importancia del enfriamiento lento

El enfriamiento rápido es el enemigo del recocido. Un enfriamiento demasiado rápido reintroduce tensión en el material, un proceso conocido como temple o endurecimiento. Para un recocido exitoso, el material debe enfriarse lenta y uniformemente, a menudo dejándolo dentro del horno apagado.

Cómo aplicar esto a su objetivo

La temperatura de recocido correcta es una función directa de su material y el resultado deseado.

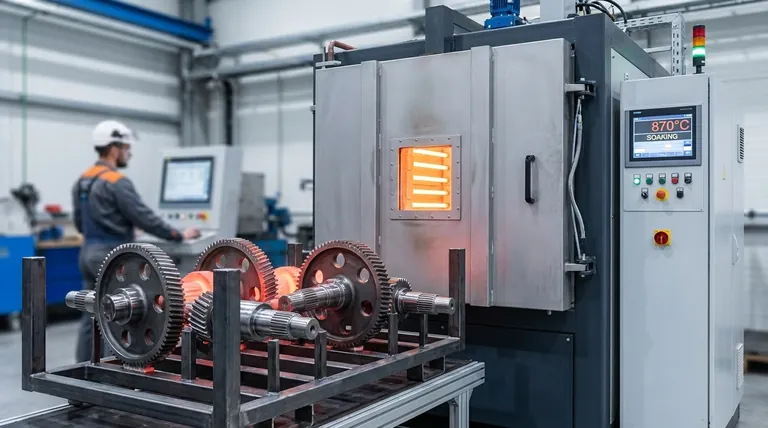

- Si su enfoque principal es hacer que el acero endurecido sea mecanizable: Debe calentar el acero por encima de su temperatura crítica superior (p. ej., ~870°C / 1600°F) para lograr un reinicio estructural completo.

- Si su enfoque principal es ablandar cobre o latón trabajado en frío: Solo necesita alcanzar su temperatura de recristalización más baja (p. ej., ~480°C / 900°F) para aliviar la tensión antes de un mayor conformado.

- Si su enfoque principal es evitar que un objeto de vidrio se agriete: Debe calentarlo a su punto de recocido específico (~540°C / 1000°F para cal sodada) y luego implementar una rampa de enfriamiento muy lenta y controlada.

En última instancia, dominar el recocido proviene de comprender que la temperatura es la herramienta que se utiliza para controlar la estructura interna fundamental de un material.

Tabla resumen:

| Material | Rango de temperatura de recocido típico | Objetivo clave |

|---|---|---|

| Acero | 815-915°C (1500-1675°F) | Aliviar la tensión, ablandar para el mecanizado |

| Aluminio | 345-415°C (650-775°F) | Ablandar material trabajado en frío |

| Cobre | 260-650°C (500-1200°F) | Recristalizar y aliviar la tensión |

| Vidrio | ~540°C (~1000°F) | Aliviar las tensiones internas para evitar el agrietamiento |

Logre resultados de recocido perfectos con KINTEK

El control preciso de la temperatura es fundamental para un recocido exitoso. Ya sea que trabaje con metales o vidrio, usar el equipo de laboratorio adecuado garantiza que alcance la temperatura exacta necesaria para ablandar los materiales, aliviar la tensión y lograr las propiedades deseadas sin daños.

KINTEK se especializa en hornos de laboratorio de alta calidad diseñados para procesos de tratamiento térmico fiables y precisos. Nuestro equipo ayuda a metalúrgicos, científicos de materiales y laboratorios de investigación a lograr resultados consistentes y repetibles.

¿Listo para optimizar su proceso de recocido? Contacte a nuestros expertos hoy para encontrar el horno perfecto para sus necesidades específicas de material y aplicación.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Cuál es el papel específico de un horno de vacío en la fabricación de cerámica de ZnS? Lograr pureza de material de grado óptico

- ¿Cuál es el proceso de refundición secundaria? Logre una pureza de metal superior para aplicaciones críticas

- ¿Cuál es la temperatura para la sinterización de metales? Una guía de la regla del 0.6 Tm y factores clave

- ¿Cuál es la función principal de un horno de soldadura fuerte al vacío para permeadores de niobio? Lograr sellos herméticos de alta integridad

- ¿Cómo es responsable la radiación de la transferencia de calor a través del vacío? Desvelando la ciencia de la radiación térmica

- ¿Cuáles son las ventajas de utilizar un horno de soldadura fuerte al vacío para la unión TLP? Lograr una integridad de unión superior

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cómo controla un horno de sinterización al vacío la distribución de las propiedades del material en materiales graduados funcionalmente (FGM)?