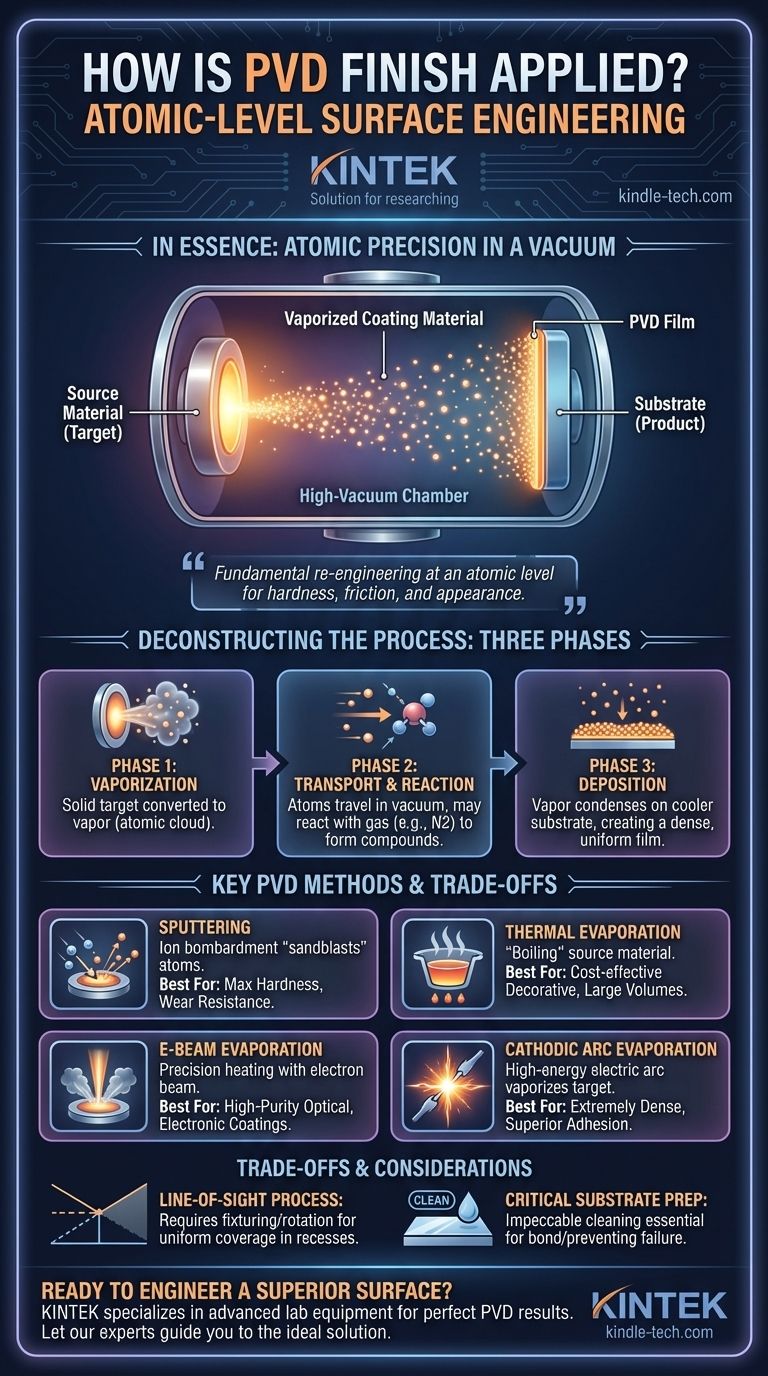

En esencia, aplicar un acabado PVD implica colocar un producto en una cámara de alto vacío y depositar un material de recubrimiento vaporizado sobre su superficie, átomo por átomo. El material fuente se convierte en vapor mediante métodos como la pulverización catódica o el calentamiento, que luego viaja a través del vacío y se condensa sobre el objeto objetivo, formando una película extremadamente delgada, duradera y controlada con precisión.

El principio fundamental de la Deposición Física de Vapor (PVD) no es simplemente recubrir un objeto, sino reingenierizar fundamentalmente su superficie a nivel atómico. Esta precisión es lo que permite mejoras significativas en la dureza, la fricción y la apariencia utilizando solo una capa microscópica de material.

Deconstruyendo el Proceso PVD

Para comprender verdaderamente cómo se aplica el PVD, es mejor desglosarlo en sus etapas fundamentales. Cada paso se controla meticulosamente para lograr el resultado deseado.

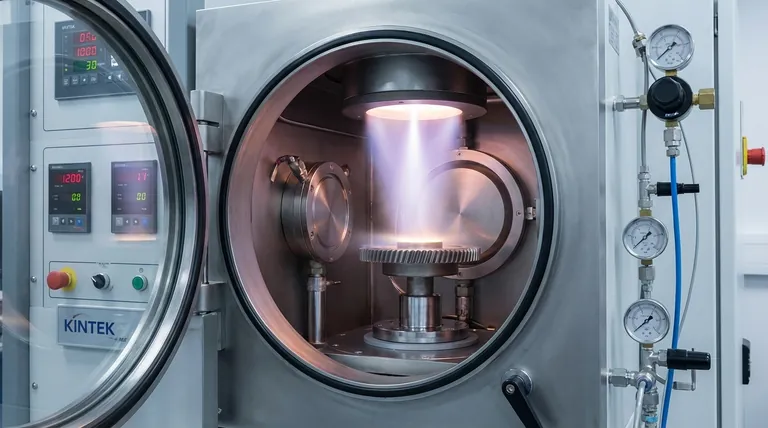

El Entorno de Vacío es Esencial

Todo el proceso tiene lugar en una cámara bombeada a un vacío muy alto. Esto es crítico por dos razones: elimina cualquier gas atmosférico que pueda contaminar el recubrimiento y permite que los átomos vaporizados viajen directamente al sustrato sin colisionar con las moléculas de aire.

Fase 1: Vaporización (Creación de la Nube Atómica)

El primer paso es convertir un material fuente sólido, conocido como el "blanco" (target), en vapor. Esta es la etapa definitoria del proceso, y existen varios métodos para lograrlo. El objetivo es liberar átomos o moléculas individuales del blanco sólido.

Fase 2: Transporte y Reacción

Una vez vaporizados, estos átomos viajan a través de la cámara de vacío. Durante este tránsito, se puede introducir un gas reactivo (como nitrógeno, oxígeno o metano) en la cámara. Este gas reacciona con los átomos metálicos para formar un recubrimiento compuesto específico, como nitruro de titanio (para un color dorado y dureza) o nitruro de cromo.

Fase 3: Deposición (Construcción de la Película)

Cuando los átomos vaporizados alcanzan la superficie más fría del producto (el "sustrato"), se condensan y forman una película delgada y altamente adherente. Debido a que esto sucede átomo por átomo, el recubrimiento resultante es excepcionalmente denso y uniforme, capaz de replicar incluso las texturas superficiales más finas.

Métodos Clave de PVD Explicados

La principal diferencia entre las técnicas de PVD radica en cómo se vaporiza el material sólido en la Fase 1. El método elegido depende del material de recubrimiento y de las propiedades deseadas del acabado final.

Pulverización Catódica (Sputtering) (El "Chorro de Arena" Atómico)

En la pulverización catódica, la cámara se llena con una pequeña cantidad de gas inerte, típicamente argón, que luego se ioniza para crear plasma. Estos iones de alta energía se aceleran hacia el material blanco, bombardeándolo con tal fuerza que "desprenden" o pulverizan átomos individuales, que luego se depositan sobre el sustrato.

Evaporación Térmica (El Método de "Ebullición")

Este método implica calentar el material fuente en el vacío hasta que se evapore, de manera similar a cómo el agua hirviendo se convierte en vapor. El material a menudo se mantiene en un recipiente que se calienta mediante un elemento resistivo eléctrico. Es un método más simple y rentable, adecuado para ciertos materiales como el oro.

Evaporación por Haz de Electrones (El Método de Calentamiento de Precisión)

Una forma más avanzada de evaporación, esta técnica utiliza un haz de electrones de alta energía para calentar el material blanco en un punto muy localizado. Esto permite la evaporación de materiales con puntos de fusión muy altos y proporciona un excelente control sobre la pureza del recubrimiento.

Evaporación por Arco Catódico (La Chispa de Alta Energía)

En este método, se produce un arco eléctrico de alta corriente y bajo voltaje en la superficie del blanco. La intensa energía del punto del arco vaporiza el material y crea un vapor altamente ionizado. Este alto nivel de ionización da como resultado recubrimientos extremadamente densos con una adhesión superior.

Comprendiendo las Ventajas y Consideraciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Es un Proceso de Línea de Visión

Los átomos de PVD viajan en una línea relativamente recta desde la fuente hasta el sustrato. Esto significa que las superficies que están "ocultas" o en huecos profundos pueden no recibir un recubrimiento uniforme. A menudo se utilizan accesorios y la rotación de las piezas para mitigar esto, pero sigue siendo una limitación fundamental.

La Preparación del Sustrato es Crítica

El recubrimiento final es tan bueno como su unión a la superficie. El sustrato debe estar impecablemente limpio y libre de aceites, óxidos o contaminantes. Una limpieza inadecuada es una causa principal de falla del recubrimiento, como descamación o desprendimiento.

El Método Determina las Propiedades de la Película

La elección entre pulverización catódica y evaporación no es arbitraria. La pulverización catódica a menudo produce películas más densas con mejor adhesión debido a la mayor energía de los átomos que se depositan. La evaporación, sin embargo, puede lograr tasas de deposición más altas y a menudo se prefiere para recubrimientos ópticos o electrónicos de alta pureza.

Tomando la Decisión Correcta para su Producto

Su objetivo dicta el mejor enfoque para el PVD. El proceso se puede adaptar para el rendimiento, la estética o un equilibrio de ambos.

- Si su enfoque principal es la máxima dureza y resistencia al desgaste: La pulverización catódica o la evaporación por arco suelen ser preferidas, ya que crean las películas más densas y duraderas.

- Si su enfoque principal es un acabado decorativo u óptico de alta pureza: La evaporación por haz de electrones proporciona un excelente control sobre la pureza del material y es ideal para aplicaciones sensibles.

- Si su enfoque principal es un acabado metálico rentable en un gran volumen de piezas: Métodos más simples como la evaporación térmica o la pulverización catódica de CC básica pueden proporcionar excelentes resultados cosméticos sin el costo de procesos más complejos.

Al comprender el PVD como un conjunto de herramientas para la ingeniería de superficies a nivel atómico, puede seleccionar el método preciso para agregar un valor significativo y un rendimiento a su producto.

Tabla Resumen:

| Método PVD | Cómo Funciona | Ideal Para |

|---|---|---|

| Pulverización Catódica (Sputtering) | Los átomos son "desprendidos" de un blanco por bombardeo iónico. | Máxima dureza, resistencia al desgaste, películas densas. |

| Evaporación Térmica | El material fuente se calienta hasta que se evapora. | Acabados decorativos rentables en grandes volúmenes. |

| Evaporación por Haz de Electrones | Un haz de electrones de alta energía calienta con precisión el blanco. | Recubrimientos ópticos, electrónicos o decorativos de alta pureza. |

| Evaporación por Arco Catódico | Un arco eléctrico vaporiza el blanco, creando un vapor altamente ionizado. | Recubrimientos extremadamente densos con adhesión superior. |

¿Listo para Diseñar una Superficie Superior para su Producto?

El control preciso, átomo por átomo, del recubrimiento PVD puede mejorar fundamentalmente la dureza de su producto, reducir la fricción y crear acabados impresionantes y duraderos. Elegir el método correcto, desde la pulverización catódica para una máxima durabilidad hasta la evaporación para una estética de alta pureza, es fundamental para su éxito.

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies, ayudando a laboratorios y fabricantes a lograr resultados perfectos. Deje que nuestros expertos le guíen hacia la solución PVD ideal para su aplicación específica.

Contacte a KINTEK hoy mismo para discutir cómo el recubrimiento PVD puede agregar valor y rendimiento a su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación de Tungsteno para Deposición de Película Delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados