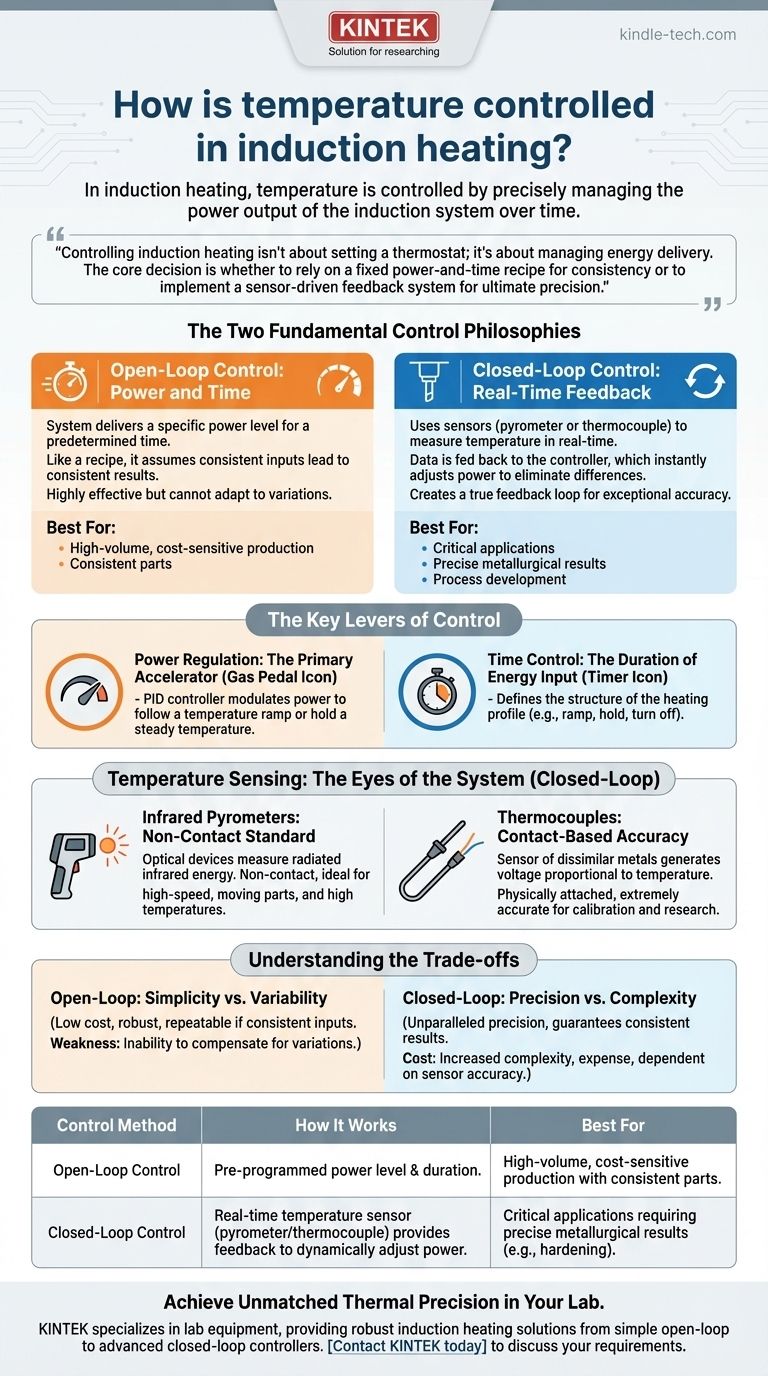

En el calentamiento por inducción, la temperatura se controla gestionando con precisión la potencia de salida del sistema de inducción a lo largo del tiempo. Esto se logra utilizando uno de dos métodos principales: un programa simple y preprogramado de potencia y duración (control de lazo abierto), o un sistema más sofisticado que utiliza sensores de temperatura en tiempo real para ajustar continuamente la potencia y alcanzar un objetivo específico (control de lazo cerrado).

Controlar el calentamiento por inducción no se trata de configurar un termostato; se trata de gestionar el suministro de energía. La decisión fundamental es si confiar en una receta fija de potencia y tiempo para la consistencia o implementar un sistema de retroalimentación basado en sensores para una precisión máxima.

Las dos filosofías de control fundamentales

Para alcanzar una temperatura objetivo, debe regular la cantidad de energía que absorbe la pieza de trabajo. Esto se hace a través de dos enfoques distintos.

Control de lazo abierto: potencia y tiempo

Este es el método de control más sencillo. El sistema está programado para entregar un nivel de potencia específico (por ejemplo, 80% de la potencia máxima) durante un tiempo predeterminado (por ejemplo, 7.5 segundos).

Este enfoque funciona como una receta. Asume que si se parte de los mismos ingredientes (geometría de la pieza, material, temperatura inicial) y se aplica el mismo proceso (potencia, tiempo, posición de la pieza), se obtendrá el mismo resultado cada vez.

Es muy eficaz para muchas aplicaciones, pero no puede adaptarse a las variaciones del proceso.

Control de lazo cerrado: retroalimentación en tiempo real

Este método utiliza un sensor de temperatura, como un pirómetro o un termopar, para medir la temperatura de la pieza en tiempo real.

Estos datos de temperatura se retroalimentan al controlador de la fuente de alimentación. El controlador compara la temperatura real con el perfil de temperatura deseado y ajusta instantáneamente la potencia de salida para eliminar cualquier diferencia.

Esto crea un verdadero bucle de retroalimentación, lo que permite al sistema compensar dinámicamente las variables y alcanzar objetivos de temperatura precisos con una exactitud excepcional.

Las palancas clave de control

Independientemente de la filosofía, la temperatura se gestiona en última instancia manipulando algunas variables clave.

Regulación de potencia: el acelerador principal

La salida de la fuente de alimentación es el "pedal del acelerador" del sistema de inducción. Aumentar la potencia incrementa la fuerza del campo magnético, lo que induce más corriente en la pieza de trabajo y genera calor más rápidamente.

En un sistema de lazo cerrado, un controlador PID (Proporcional-Integral-Derivativo) modula constantemente este nivel de potencia para seguir con precisión una rampa de temperatura o mantener una temperatura de "remojo" constante.

Control de tiempo: la duración del aporte de energía

El tiempo es una variable crítica en todo proceso de calentamiento. En un sistema de lazo abierto, es el factor principal, junto con la potencia, que determina la temperatura final.

En un sistema de lazo cerrado, el tiempo define la estructura del perfil de calentamiento. Por ejemplo, un perfil podría ser "rampa a 800°C en 4 segundos, mantener a 800°C durante 10 segundos, luego apagar".

Frecuencia y diseño de la bobina: los parámetros fundamentales

La frecuencia de funcionamiento del sistema y el diseño de la bobina de inducción son fundamentales para el proceso, pero no se utilizan típicamente para el control de temperatura en tiempo real.

Estos parámetros se seleccionan durante la fase inicial de diseño del proceso. Determinan dónde y con qué eficiencia se genera el calor. Las frecuencias más altas calientan la superficie (efecto piel), mientras que las frecuencias más bajas penetran más profundamente en la pieza.

Detección de temperatura: los ojos del sistema

En un sistema de lazo cerrado, la precisión de todo el proceso depende de la calidad de la medición de la temperatura.

Pirómetros infrarrojos: el estándar sin contacto

Los pirómetros son dispositivos ópticos que miden la energía infrarroja irradiada por un objeto caliente para determinar su temperatura. Son los sensores más comunes para el calentamiento por inducción.

Su ventaja clave es que no son de contacto, lo que los hace ideales para líneas automatizadas de alta velocidad, piezas en movimiento y temperaturas muy altas donde los sensores de contacto se destruirían.

Termopares: precisión basada en contacto

Un termopar es un sensor hecho de dos metales diferentes que genera un pequeño voltaje proporcional a su temperatura. Debe estar unido físicamente a la pieza de trabajo, a menudo mediante una pequeña soldadura por puntos.

Aunque poco prácticos para la mayoría de las aplicaciones de producción, los termopares son extremadamente precisos y son invaluables para el desarrollo inicial de procesos, la investigación científica y la calibración de pirómetros.

Comprendiendo las compensaciones

La elección entre el control de lazo abierto y de lazo cerrado es una decisión de ingeniería crítica con consecuencias directas para el costo, la complejidad y la calidad.

Lazo abierto: simplicidad vs. variabilidad

Un sistema de lazo abierto es simple, robusto y de bajo costo. Es altamente repetible siempre que todas las condiciones de entrada —como la temperatura inicial de la pieza, el posicionamiento en la bobina y las propiedades del material— permanezcan perfectamente consistentes.

Su principal debilidad es su incapacidad para compensar las variaciones del proceso. Una pieza que está ligeramente más caliente al inicio o posicionada más lejos de la bobina alcanzará una temperatura final diferente, lo que puede ser inaceptable para aplicaciones críticas.

Lazo cerrado: precisión vs. complejidad

Un sistema de lazo cerrado ofrece una precisión inigualable y garantiza un resultado consistente incluso cuando cambian las variables de entrada. Puede replicar perfectamente un perfil térmico, asegurando propiedades metalúrgicas repetibles.

Esta precisión conlleva un aumento de la complejidad y el costo. El sistema requiere sensores, controladores sofisticados y una configuración cuidadosa. También depende de la precisión del sensor; una lente de pirómetro sucia o una configuración de emisividad incorrecta pueden introducir errores.

Elegir la estrategia de control adecuada

Su elección entre el control de lazo abierto y de lazo cerrado depende completamente de los requisitos de su proceso y de sus objetivos finales.

- Si su enfoque principal es la producción de alto volumen, sensible al costo, donde la consistencia de las piezas es alta: Un sistema de lazo abierto basado en potencia y tiempo suele ser la solución más robusta y económica.

- Si su enfoque principal es la precisión metalúrgica para componentes críticos (como el endurecimiento o el templado): Un sistema de lazo cerrado que utiliza un pirómetro es innegociable para lograr propiedades del material repetibles.

- Si su enfoque principal es el desarrollo de procesos o el trabajo de laboratorio: Un sistema de lazo cerrado, a menudo con termopares, es esencial para recopilar datos precisos y establecer un proceso de calentamiento fiable.

Al comprender estos principios de control, puede diseñar un proceso de calentamiento por inducción que ofrezca resultados precisos y repetibles en cada ciclo.

Tabla resumen:

| Método de control | Cómo funciona | Ideal para |

|---|---|---|

| Control de lazo abierto | Nivel de potencia y duración preprogramados. | Producción de alto volumen, sensible al costo, con piezas consistentes. |

| Control de lazo cerrado | El sensor de temperatura en tiempo real (pirómetro/termopar) proporciona retroalimentación para ajustar dinámicamente la potencia. | Aplicaciones críticas que requieren resultados metalúrgicos precisos (por ejemplo, endurecimiento). |

Logre una precisión térmica inigualable en su laboratorio

Ya sea que esté desarrollando un nuevo proceso en un entorno de investigación o requiera un calentamiento de alto volumen y repetible para la producción, seleccionar la estrategia de control correcta es fundamental. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones robustas de calentamiento por inducción adaptadas a sus necesidades específicas, desde sistemas simples de lazo abierto hasta controladores avanzados de lazo cerrado con retroalimentación de temperatura precisa.

Permita que nuestros expertos le ayuden a diseñar un sistema que garantice resultados precisos y repetibles para sus aplicaciones más críticas. Contacte a KINTEK hoy mismo para discutir sus requisitos de calentamiento por inducción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cuáles son las desventajas del prensado en caliente? Limitaciones clave para su proceso de fabricación

- ¿Se puede producir un arco eléctrico en el vacío? Cómo el alto voltaje crea plasma en el vacío

- ¿Por qué las uniones soldadas están sujetas a fallas por fatiga? Comprender los factores críticos para uniones duraderas

- ¿Es más barata la soldadura fuerte o la soldadura por fusión? Un análisis detallado de costos para su proyecto

- ¿De qué depende la resistencia de la unión en la soldadura fuerte? Domine las 3 claves para una unión fuerte