En esencia, el recubrimiento de película delgada es un proceso en el que un material sólido se transforma en un vapor, que luego se deposita con precisión, a menudo átomo por átomo, sobre la superficie de un objeto objetivo, conocido como sustrato. Si bien existen múltiples métodos, la técnica industrial más común es la Deposición Física de Vapor (PVD), que implica vaporizar un material fuente dentro de un vacío y permitir que se condense en una película delgada y altamente duradera.

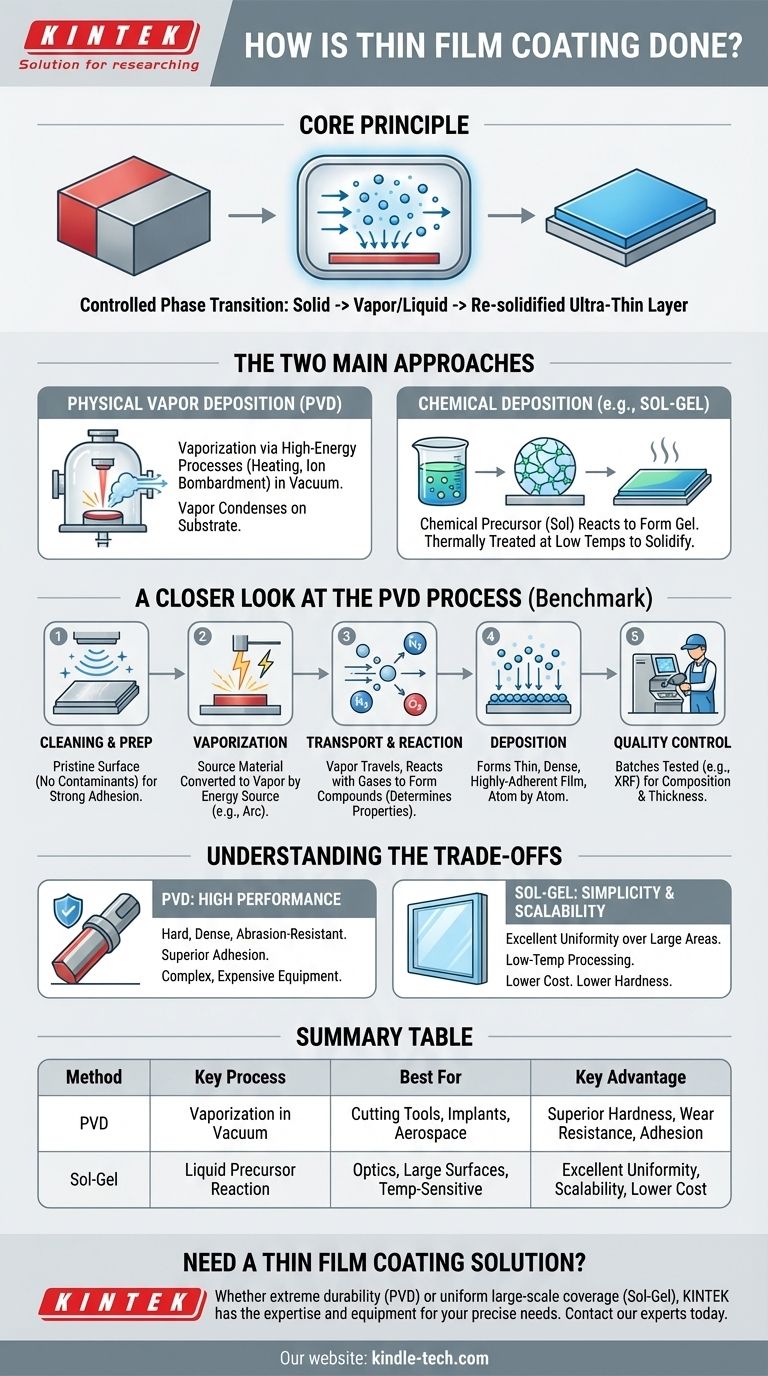

El principio fundamental del recubrimiento de película delgada no es un método único, sino una transición de fase controlada. Implica tomar un material sólido, convertirlo en un precursor de vapor o líquido y luego volver a solidificarlo en una capa uniforme y ultrafina sobre la superficie de un sustrato.

Los dos enfoques principales para la deposición

El recubrimiento de película delgada es una familia de procesos, no una técnica única. Comprender las dos categorías principales, física y química, es clave para comprender cómo se logran diferentes resultados.

Deposición Física de Vapor (PVD)

PVD abarca métodos en los que el material de recubrimiento se transforma físicamente en un vapor. Esto se logra típicamente mediante procesos de alta energía, como el calentamiento o el bombardeo con iones dentro de una cámara de vacío. El material vaporizado luego viaja y se condensa en el sustrato.

Deposición Química (p. ej., Sol-Gel)

Los métodos químicos utilizan un precursor químico, a menudo una solución líquida (el "sol"), que se somete a una serie de reacciones para formar una red similar a un gel. Este precursor se aplica a una superficie y luego se trata térmicamente a bajas temperaturas para crear la película sólida final.

Una mirada más cercana al proceso PVD

Debido a su amplio uso industrial para crear recubrimientos duros y resistentes, el proceso PVD sirve como punto de referencia para comprender la tecnología de película delgada. Generalmente sigue una serie de pasos críticos.

Paso 1: Preparación y limpieza del sustrato

El proceso comienza fuera de la cámara de recubrimiento. El sustrato debe limpiarse meticulosamente para eliminar cualquier contaminante como aceites, polvo u óxidos. Una superficie prístina no es negociable para lograr una fuerte adhesión.

Paso 2: Vaporización del material fuente

Dentro de una cámara de alto vacío, el material fuente (o "objetivo") se convierte en vapor. Esto a menudo se logra golpeándolo con un arco eléctrico de alta energía, un proceso también conocido como ablación. Esto libera átomos del objetivo, creando un vapor metálico.

Paso 3: Transporte y reacción

Los átomos vaporizados viajan a través de la cámara de vacío hacia el sustrato. Durante esta fase de transporte, se puede introducir un gas reactivo (como nitrógeno, oxígeno o un hidrocarburo). Los átomos metálicos reaccionan con este gas en pleno vuelo para formar nuevos compuestos, que definirán las propiedades finales de la película, como el color, la dureza y la resistencia a la corrosión.

Paso 4: Deposición sobre el sustrato

El vapor metálico o compuesto llega al sustrato y se condensa en su superficie, formando una película delgada, densa y altamente adherente. Esto sucede átomo por átomo, construyendo una capa uniforme que se adapta con precisión a la superficie de la pieza.

Paso 5: Control de calidad posterior al proceso

Una vez completado el ciclo de recubrimiento, los lotes se prueban para garantizar la coherencia. Los técnicos utilizan herramientas como una máquina de fluorescencia de rayos X (XRF) para verificar la composición elemental y el espesor del recubrimiento, asegurando que cumpla con todas las especificaciones requeridas.

Comprender las compensaciones

Elegir un método de recubrimiento requiere comprender los compromisos inherentes entre las diferentes técnicas. El proceso "mejor" depende completamente del resultado deseado y de las limitaciones de la aplicación.

PVD: Alto rendimiento a un precio

PVD crea películas excepcionalmente duras, densas y resistentes a la abrasión. El uso de vacío y vaporización de alta energía da como resultado una adhesión y durabilidad superiores. Sin embargo, este equipo es complejo y costoso, lo que hace que el proceso sea más adecuado para componentes de alto valor o de alto rendimiento.

Sol-Gel: Simplicidad y escalabilidad

El método sol-gel ofrece ventajas significativas en simplicidad y costo. No requiere vacío y opera a temperaturas mucho más bajas, lo que lo hace adecuado para sustratos sensibles a la temperatura. También sobresale en proporcionar una excelente uniformidad de película en áreas de superficie muy grandes. La compensación es que estas películas generalmente no alcanzan el mismo nivel de dureza o resistencia al desgaste que los recubrimientos PVD.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por el objetivo principal que necesita lograr el recubrimiento.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: PVD es la opción superior para crear películas duras y duraderas para herramientas de corte, implantes médicos o componentes aeroespaciales.

- Si su enfoque principal es recubrir una superficie grande y sensible a la temperatura: Un método químico como el sol-gel proporciona una excelente uniformidad y procesamiento a baja temperatura, ideal para óptica, ventanas o cierta electrónica.

- Si su enfoque principal es lograr un color o propiedad química específica: PVD reactivo ofrece un control preciso sobre la composición final de la película al introducir gases específicos para crear nitruros, óxidos o carburos.

Comprender los principios básicos de la vaporización y la deposición le permite seleccionar la tecnología que mejor se alinee con los requisitos específicos de su proyecto.

Tabla de resumen:

| Método | Proceso Clave | Mejor Para | Ventaja Clave |

|---|---|---|---|

| PVD (Deposición Física de Vapor) | Vaporización en cámara de vacío | Herramientas de corte, implantes médicos, piezas aeroespaciales | Dureza superior, resistencia al desgaste y adhesión |

| Sol-Gel (Deposición Química) | Reacción de precursor líquido a bajas temperaturas | Óptica, superficies grandes, sustratos sensibles a la temperatura | Excelente uniformidad, escalabilidad y menor costo |

¿Necesita una solución de recubrimiento de película delgada adaptada a su proyecto?

Ya sea que requiera la durabilidad extrema de los recubrimientos PVD para componentes de alto rendimiento o la cobertura uniforme del sol-gel para aplicaciones a gran escala, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades específicas de su laboratorio. Nuestra gama de sistemas de recubrimiento garantiza un control preciso sobre las propiedades de la película, como la dureza, el color y la resistencia química.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras tecnologías de recubrimiento de película delgada pueden mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuáles son los métodos de producción de grafeno? De arriba hacia abajo vs. de abajo hacia arriba para las necesidades de su laboratorio

- ¿Cómo se pueden utilizar los nanotubos de carbono en la industria médica? Explorando la administración dirigida de fármacos y el diagnóstico avanzado

- ¿Qué materiales se pueden depositar con CVD? Descubra el espectro completo, desde semiconductores hasta cerámicas

- ¿Qué es la deposición química de vapor de grafeno? El camino escalable hacia películas de alta calidad

- ¿Qué es un dispositivo de película delgada? Desbloqueando el poder de los materiales a nanoescala

- ¿Para qué se utilizan las películas delgadas? Desbloquee propiedades avanzadas de materiales para sus aplicaciones

- ¿Es posible durante la síntesis de CNTs determinar su quiralidad? Domina el desafío del control de pureza de los CNTs

- ¿Es el nanotubo de carbono una estructura molecular simple? Desvelando la compleja arquitectura atómica