La vida útil de un recubrimiento PVD no es un número fijo; depende completamente de su aplicación. Para un artículo decorativo como la caja de un reloj que experimenta una fricción mínima, un acabado PVD puede durar toda la vida. Sin embargo, en una herramienta de corte industrial de alto desgaste, ese mismo recubrimiento podría medirse en horas de uso operativo antes de que necesite ser reemplazado.

La durabilidad de un recubrimiento de Deposición Física de Vapor (PVD) se define por su entorno. Su longevidad tiene menos que ver con una vida útil predeterminada y más con qué tan bien el tipo de recubrimiento específico, el espesor y el material del sustrato se adaptan a la fricción, la abrasión y la exposición química que enfrentará.

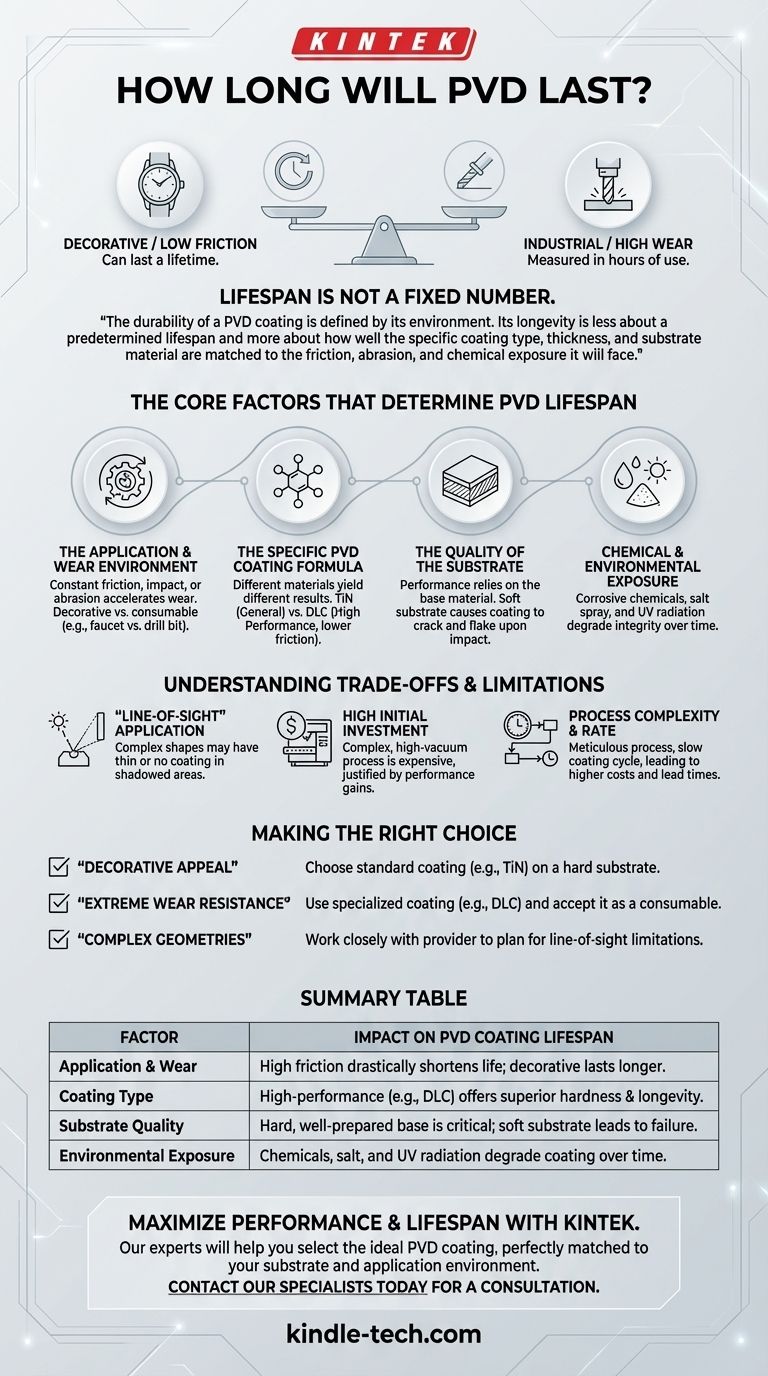

Los factores clave que determinan la vida útil del PVD

Para estimar con precisión la longevidad de un recubrimiento PVD, debe ir más allá del término general y analizar las variables específicas de su aplicación.

El entorno de aplicación y desgaste

Este es el factor más importante. Un artículo que experimenta fricción, impacto o abrasión constantes desgastará el recubrimiento mucho más rápido que una pieza estática o decorativa.

Un grifo con recubrimiento PVD puede parecer impecable durante décadas, mientras que una broca con recubrimiento PVD es un consumible, diseñado para desgastarse durante un período específico de uso intenso.

La fórmula específica del recubrimiento PVD

"PVD" es una categoría, no un solo recubrimiento. Se depositan diferentes materiales para lograr diferentes resultados, cada uno con su propio perfil de durabilidad.

El nitruro de titanio (TiN) es un recubrimiento duro común de uso general. En contraste, recubrimientos como el carbono tipo diamante (DLC) ofrecen una dureza superior y una menor fricción, proporcionando una vida útil mucho más larga en aplicaciones mecánicas de alto desgaste.

La calidad del sustrato

Los recubrimientos PVD son extremadamente delgados, a menudo solo unas pocas micras. No son estructurales. Su rendimiento depende críticamente de la dureza y la preparación del material subyacente.

Si el metal base es blando, un impacto significativo puede causar una abolladura. El recubrimiento PVD duro, incapaz de flexionarse, se agrietará y descascarillará, incluso si el recubrimiento en sí no fue perforado.

Exposición química y ambiental

El medio ambiente juega un papel crucial. La exposición constante a productos químicos corrosivos, niebla salina o incluso altos niveles de radiación UV puede degradar la integridad del recubrimiento con el tiempo, lo que lleva a una falla prematura.

Comprender las compensaciones y limitaciones

Si bien el PVD ofrece propiedades superficiales excepcionales, es esencial reconocer sus limitaciones inherentes, que impactan directamente en su viabilidad y rentabilidad.

La aplicación "línea de visión"

El proceso PVD deposita material en línea recta desde la fuente hasta el objetivo. Esto significa que las formas complejas pueden sufrir un efecto de "sombreado".

Las áreas en la parte posterior o en grietas profundas de una pieza pueden recibir un recubrimiento mucho más delgado o ningún recubrimiento, creando puntos débiles que se desgastarán rápidamente.

Alta inversión inicial

El equipo necesario para PVD es complejo y opera bajo alto vacío, lo que lo convierte en un proceso costoso.

Este costo a menudo se justifica por las mejoras de rendimiento, pero debe tenerse en cuenta en el análisis de valor general, especialmente al compararlo con otros tratamientos de superficie.

Complejidad y tasa del proceso

Cargar piezas en un reactor PVD es un proceso meticuloso, y el ciclo de recubrimiento en sí puede ser lento. Esta baja tasa de rendimiento contribuye al alto costo y a los plazos de entrega más largos.

Estos factores hacen que el PVD sea menos adecuado para piezas de bajo costo y alto volumen donde la durabilidad no es la prioridad más alta.

Tomar la decisión correcta para su objetivo

Para maximizar la vida útil de un recubrimiento PVD, debe seleccionar el proceso adecuado para su necesidad específica.

- Si su enfoque principal es el atractivo decorativo con resistencia a los arañazos: Un recubrimiento estándar como TiN sobre un sustrato duro es una excelente opción que probablemente durará toda la vida del producto.

- Si su enfoque principal es la resistencia extrema al desgaste para herramientas industriales: Debe usar un recubrimiento especializado de alto rendimiento como DLC o TiAlN y aceptar que es una superficie consumible que eventualmente requerirá un nuevo recubrimiento.

- Si está recubriendo piezas con geometrías complejas: Debe trabajar en estrecha colaboración con su proveedor de recubrimientos para planificar las limitaciones de línea de visión del PVD, lo que puede requerir accesorios especiales o rotación de la pieza durante el proceso.

En última instancia, ver el PVD no como un escudo permanente sino como una superficie de alto rendimiento diseñada para una tarea específica es la clave para su aplicación exitosa.

Tabla resumen:

| Factor | Impacto en la vida útil del recubrimiento PVD |

|---|---|

| Aplicación y desgaste | La alta fricción/abrasión acorta drásticamente la vida útil; los artículos decorativos pueden durar toda la vida. |

| Tipo de recubrimiento (p. ej., TiN vs. DLC) | Los recubrimientos de alto rendimiento como el DLC ofrecen una dureza y longevidad superiores. |

| Calidad del sustrato | Una base dura y bien preparada es fundamental; un sustrato blando conduce a la falla del recubrimiento. |

| Exposición ambiental | Los productos químicos, la sal y la radiación UV pueden degradar el recubrimiento con el tiempo. |

Maximice el rendimiento y la vida útil de sus componentes con la solución de recubrimiento PVD adecuada.

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, incluidos servicios de recubrimiento avanzados. Nuestros expertos le ayudarán a seleccionar el recubrimiento PVD ideal, ya sea para herramientas industriales duraderas o acabados decorativos de larga duración, asegurando que se adapte perfectamente a su sustrato y entorno de aplicación.

No deje la durabilidad de su recubrimiento al azar. Contacte a nuestros especialistas hoy mismo para una consulta y deje que KINTEK mejore la longevidad y el rendimiento de su producto.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición química de vapor asistida por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Logre películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición de silicio PECVD? Consiga películas delgadas de alta calidad a baja temperatura

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor