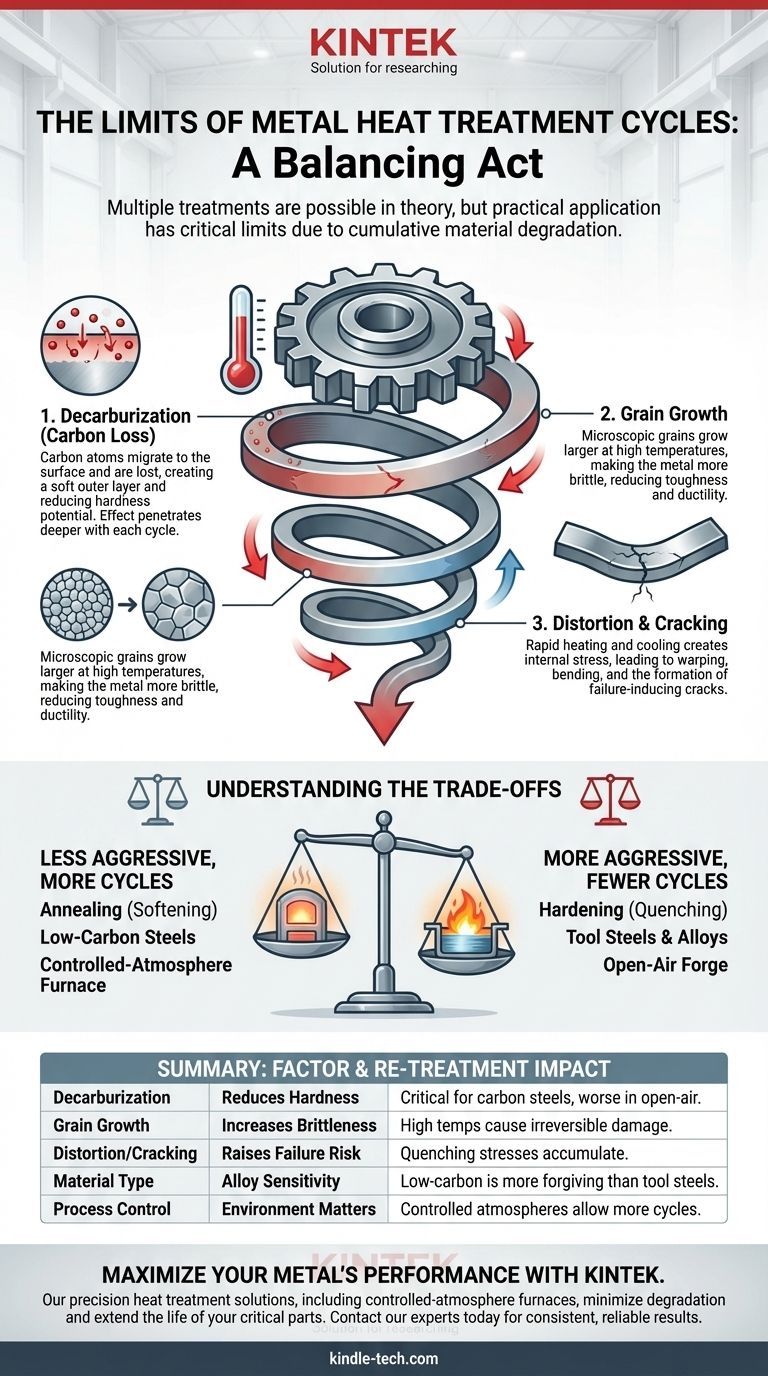

En teoría, una pieza de metal puede someterse a tratamiento térmico varias veces, pero en la práctica existen límites críticos. El número exacto de ciclos no es un valor fijo; depende totalmente del tipo de metal, el proceso específico utilizado y el nivel aceptable de degradación. Cada ciclo de calentamiento y enfriamiento introduce efectos acumulativos como la pérdida de carbono, el crecimiento del grano y la distorsión dimensional, que reducen progresivamente el rendimiento y la integridad del material.

Si bien el tratamiento térmico se puede repetir para corregir errores o alterar propiedades, cada ciclo debe verse como una forma de daño controlado. La verdadera pregunta no es "¿cuántas veces?", sino "¿en qué punto los efectos negativos acumulativos superan los beneficios de otro tratamiento?".

El propósito del tratamiento térmico: un repaso rápido

Mejora de las propiedades mecánicas

El tratamiento térmico es el proceso de utilizar calentamiento y enfriamiento controlados para alterar la estructura cristalina interna de un metal, también conocida como su microestructura. Como señala su referencia, esto se hace para lograr propiedades específicas y deseables.

El objetivo es mejorar características como la dureza, la resistencia, la tenacidad, la ductilidad y la resistencia al desgaste para que un componente sea adecuado para su aplicación prevista.

La microestructura es clave

Procesos como el recocido (ablandamiento), el temple (endurecimiento) y el revenido (tenacificación) están diseñados para manipular esta estructura interna. Un tratamiento térmico exitoso crea la microestructura ideal para un trabajo determinado. Los problemas con los tratamientos repetidos surgen porque cada ciclo puede introducir cambios no deseados e indeseables en esta misma estructura.

Por qué no se puede tratar térmicamente un metal indefinidamente

Cada vez que se calienta un metal a una temperatura crítica, se corre el riesgo de introducir cambios permanentes, a menudo negativos. Estos efectos son acumulativos.

El problema de la descarburación (pérdida de carbono)

Para los aceros, el contenido de carbono es lo que permite que el metal se endurezca. Cuando se calienta en presencia de oxígeno (como en una forja al aire libre o un horno mal controlado), los átomos de carbono migran a la superficie y se pierden en la atmósfera.

Esta descarburación crea una "piel" blanda en la pieza. Con cada ciclo de calor subsiguiente, este efecto penetra más profundamente, reduciendo la capacidad del metal para alcanzar su dureza objetivo y comprometiendo su resistencia al desgaste.

El riesgo de crecimiento del grano

Cuando se mantiene a altas temperaturas, los cristales microscópicos (o "granos") que forman la estructura del metal tienden a crecer. El crecimiento excesivo del grano es generalmente indeseable, ya que puede reducir significativamente la tenacidad y la ductilidad del metal, haciéndolo más quebradizo y propenso a la fractura.

Si bien un ciclo de normalizado posterior a veces puede refinar la estructura del grano, el calentamiento repetido y mal controlado conducirá inevitablemente a una microestructura más gruesa y débil.

El desafío de la distorsión dimensional y el agrietamiento

El calentamiento y enfriamiento rápidos asociados con el endurecimiento crean una inmensa tensión interna dentro del material. Esta tensión es lo que puede hacer que una pieza se curve, doble o distorsione.

Repetir este proceso aumenta la tensión interna acumulada. Esto no solo aumenta el riesgo de mayor distorsión, sino que también puede provocar la formación de microfisuras, que actúan como puntos de fallo cuando la pieza se somete a carga.

Comprender las compensaciones

La viabilidad del retratamiento térmico es un acto de equilibrio. Debe sopesar el resultado deseado frente a la inevitable degradación del material.

Ciclos de recocido frente a ciclos de endurecimiento

El recocido, que implica un proceso de enfriamiento lento para ablandar el metal, es generalmente menos agresivo que el endurecimiento. Una pieza puede soportar típicamente más ciclos de recocido que el choque térmico extremo del enfriamiento rápido requerido para el endurecimiento.

El tipo de material importa

Los aceros simples con bajo contenido de carbono son más tolerantes al calentamiento repetido que las aleaciones complejas. Los aceros con alto contenido de carbono y las herramientas son especialmente sensibles; su química cuidadosamente equilibrada se altera fácilmente por problemas como la descarburación, lo que hace que el endurecimiento repetido sea un riesgo significativo para su rendimiento. Los metales no ferrosos como las aleaciones de aluminio tienen sus propios límites estrictos relacionados con el envejecimiento y el endurecimiento por precipitación.

La importancia del control del proceso

El entorno en el que se produce el tratamiento térmico es fundamental. El uso de un horno con atmósfera controlada (como un entorno de vacío o argón) puede reducir o eliminar drásticamente la descarburación y la formación de cascarilla superficial. Las piezas tratadas en un entorno tan preciso a menudo pueden soportar más ciclos que aquellas calentadas en una forja al aire libre.

Tomar la decisión correcta para su objetivo

El número de ciclos de tratamiento térmico viables depende totalmente de su material, su equipo y su objetivo.

- Si su enfoque principal es salvar una pieza mediante un nuevo recocido y mecanizado: Esto a menudo es posible para uno o dos ciclos, pero inspeccione cuidadosamente si hay grietas y tenga en cuenta la pérdida de material por la formación de cascarilla.

- Si su enfoque principal es maximizar el rendimiento de un acero para herramientas: Limite el endurecimiento y el revenido a un único ciclo exitoso. Cada intento adicional probablemente degradará su dureza potencial, retención de filo y tenacidad.

- Si su enfoque principal es la liberación de tensiones en una fabricación soldada: Esto se puede hacer típicamente varias veces, ya que las temperaturas son más bajas y menos dañinas que un ciclo de endurecimiento completo.

- Si su enfoque principal es corregir un proceso de endurecimiento fallido: Un segundo intento es común, pero un tercero es una apuesta significativa. Espere una caída medible en el rendimiento potencial y un mayor riesgo de agrietamiento.

En última instancia, debe tratar cada ciclo de tratamiento térmico como un retiro calculado del banco finito de integridad del material.

Tabla de resumen:

| Factor | Impacto en el retratamiento | Consideración clave |

|---|---|---|

| Descarburación | Reduce el potencial de dureza | Crítico para los aceros al carbono; peor en hornos al aire libre |

| Crecimiento del grano | Aumenta la fragilidad | Las altas temperaturas causan daños microestructurales irreversibles |

| Distorsión/Agrietamiento | Aumenta el riesgo de fallo | Las tensiones de temple se acumulan con cada ciclo |

| Tipo de material | Los aceros con bajo contenido de carbono son más tolerantes que los aceros para herramientas | La complejidad de la aleación dicta la sensibilidad |

| Control del proceso | Los hornos con atmósfera controlada permiten más ciclos | Los entornos de vacío/argón minimizan la degradación |

Maximice el rendimiento de su metal con soluciones de tratamiento térmico de precisión de KINTEK. Ya sea que trabaje con aceros para herramientas, aleaciones o componentes fabricados, nuestro equipo de laboratorio avanzado garantiza entornos controlados para minimizar la descarburación y la distorsión. Contacte con nuestros expertos hoy mismo para analizar cómo nuestros hornos y consumibles pueden ayudarle a lograr resultados consistentes y fiables, extendiendo la vida y la integridad de sus piezas críticas.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿La radiación ocurre a través del vacío? Sí, es el único método de transferencia de calor que puede hacerlo

- ¿Cuáles son las ventajas de la sinterización de metales? Logre piezas metálicas complejas y rentables

- ¿Qué es un horno de fondo descendente? Logre un calentamiento uniformemente superior para piezas pesadas y delicadas

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿Cuáles son los diferentes tipos de sinterización? Una guía para elegir el método adecuado para sus materiales

- ¿Qué es el transporte físico de vapor? Una guía para el crecimiento de cristales de alta pureza

- ¿Cuál es el proceso de endurecimiento al vacío? Logre una dureza superior con un acabado superficial prístino

- ¿Cuáles son las ventajas del proceso de introducir gas argón durante la reducción de magnesio? Mejora de la pureza y el rendimiento