El costo del recubrimiento por Deposición Física de Vapor (PVD) es altamente variable, oscilando desde menos de un dólar por artículo para lotes masivos de piezas pequeñas hasta cientos de dólares para componentes grandes, complejos y únicos. Esta amplia gama existe porque el precio se determina menos por el material del recubrimiento y más por la logística del proceso industrial, incluyendo la preparación de la pieza, las herramientas y el tamaño del lote.

El precio final del recubrimiento PVD rara vez se trata del material del recubrimiento en sí. Es una función de la economía del proceso: preparación intensiva en mano de obra, herramientas personalizadas y la eficiencia del tamaño del lote que se puede procesar en la cámara de vacío.

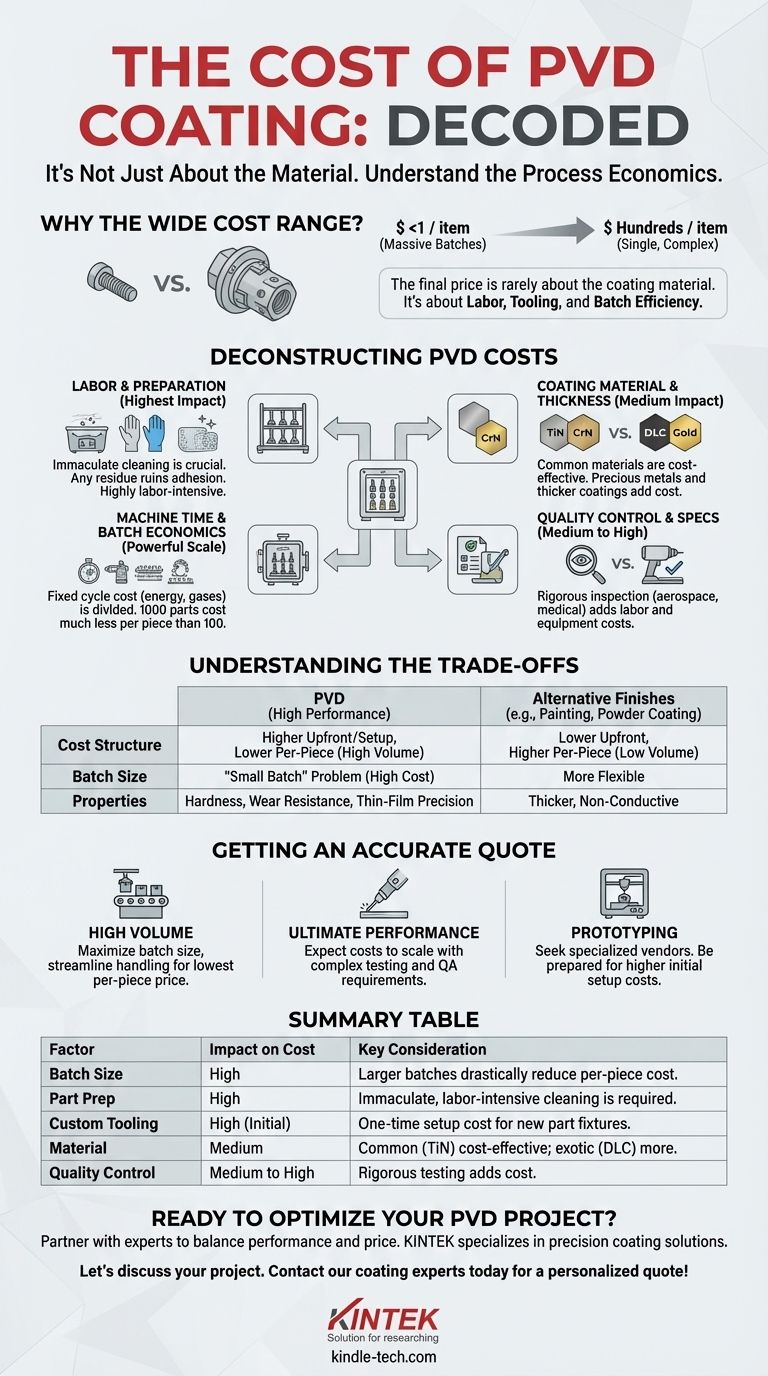

Desglosando los Costos del Recubrimiento PVD

Para entender un presupuesto de PVD, debe comprender cómo una instalación de recubrimiento calcula su precio. El costo es un conjunto de varios factores clave, cada uno contribuyendo significativamente al número final.

El Papel de la Mano de Obra y la Preparación

Este es a menudo el componente de costo más grande y subestimado. El PVD es un proceso de línea de visión realizado en un entorno de alto vacío, lo que significa que las piezas deben estar inmaculadamente limpias antes de ingresar a la cámara.

Cualquier aceite, residuo o incluso una huella dactilar puede arruinar la adhesión del recubrimiento para todo el lote. Esto requiere una limpieza ultrasónica de varias etapas, enjuagues con agua desionizada y una manipulación cuidadosa, todo lo cual es intensivo en mano de obra.

Herramientas y Accesorios Personalizados

Las piezas no pueden simplemente colocarse en una bandeja. Deben sujetarse en estantes o accesorios diseñados a medida que las aseguren y las orienten correctamente para la fuente de recubrimiento.

El desarrollo y la fabricación de estos accesorios son un costo de ingeniería no recurrente (NRE). Para una primera ejecución de una pieza nueva, este cargo de configuración puede ser significativo. Para trabajos repetidos de alto volumen, este costo se amortiza y se vuelve insignificante.

Tiempo de Máquina y Economía de Lotes

Una cámara de recubrimiento PVD es un equipo de capital costoso. Ejecutar un ciclo tiene un costo fijo, independientemente de cuántas piezas haya dentro. Esto incluye energía, gases inertes, consumo de material objetivo y tiempo del operador de la máquina.

Esto crea una poderosa economía de escala. El costo de recubrir 1,000 tornillos pequeños en un lote es drásticamente menor por pieza que recubrir solo 100 de ellos, ya que el costo fijo del ciclo se divide entre más piezas.

Material y Espesor del Recubrimiento

Aunque no es el factor principal, la elección del material sí importa. Los recubrimientos comunes y funcionales como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN) son muy rentables.

Materiales más avanzados o complejos, como el Carbono Tipo Diamante (DLC) o recubrimientos que contienen metales preciosos como oro o platino, aumentarán el costo debido al precio de la materia prima y a parámetros de deposición más complejos. Los recubrimientos más gruesos también requieren tiempos de ciclo más largos, lo que aumenta el costo.

Control de Calidad y Especificaciones

El nivel requerido de garantía de calidad impacta directamente en el precio. Un recubrimiento decorativo simple en un producto de consumo puede requerir solo una inspección visual.

Por el contrario, un recubrimiento PVD para un componente aeroespacial o un implante médico requiere una inspección post-proceso rigurosa. Esto puede incluir pruebas de adhesión, verificación de espesor con fluorescencia de rayos X (XRF) y mediciones de dureza superficial, todo lo cual agrega costos de mano de obra y equipo.

Comprendiendo las Ventajas y Desventajas

El PVD ofrece un rendimiento excepcional, pero es esencial reconocer las ventajas y desventajas económicas en comparación con otros métodos de acabado como la pintura, el recubrimiento en polvo o la galvanoplastia.

El Problema del "Lote Pequeño"

El PVD a menudo no es económico para piezas únicas o tiradas de prototipos muy pequeñas. Los altos costos fijos de configuración, limpieza y ejecución de un ciclo de máquina significan que un lote de 5 piezas puede costar casi tanto como un lote de 100.

Altos Costos Iniciales para Piezas Nuevas

El costo NRE para accesorios personalizados puede ser una barrera de entrada. Si solo va a recubrir un pequeño número de piezas únicas, este cargo de herramientas puede hacer que el precio por pieza parezca prohibitivamente alto.

Costo vs. Acabados Alternativos

El PVD es casi siempre más caro inicialmente que el recubrimiento en polvo o la pintura. Sin embargo, esos métodos proporcionan una capa gruesa y no conductora que carece de la dureza, la resistencia al desgaste y la precisión de película delgada del PVD. Usted está pagando por un salto significativo en propiedades físicas y durabilidad.

Obteniendo un Presupuesto Preciso para su Proyecto

Para determinar si el PVD es adecuado para su aplicación y presupuesto, debe contactar a un proveedor de recubrimientos con la información correcta. Su objetivo dictará su sensibilidad al costo.

- Si su enfoque principal es la producción de alto volumen: Su camino hacia un precio bajo por pieza es maximizar el tamaño de su lote y optimizar el manejo de las piezas para reducir la mano de obra.

- Si su enfoque principal es el rendimiento y la precisión máximos: Esté preparado para que los costos aumenten con la complejidad de sus requisitos de garantía de calidad, pruebas y documentación.

- Si su enfoque principal es la creación de prototipos o tiradas pequeñas: Busque un proveedor especializado en lotes pequeños o esté preparado para altos costos iniciales de configuración y por pieza.

Al comprender estos factores de costo, puede acercarse a un proveedor de recubrimientos no con una simple pregunta de precio, sino con la información correcta para construir una asociación que conduzca a un resultado exitoso.

Tabla Resumen:

| Factor | Impacto en el Costo | Consideración Clave |

|---|---|---|

| Tamaño del Lote | Alto | Lotes más grandes reducen drásticamente el costo por pieza. |

| Preparación de la Pieza | Alto | Se requiere una limpieza inmaculada e intensiva en mano de obra. |

| Herramientas Personalizadas | Alto (Inicial) | Costo de configuración único para nuevos accesorios de piezas. |

| Material de Recubrimiento | Medio | Los recubrimientos comunes (TiN) son rentables; los materiales exóticos (DLC, oro) cuestan más. |

| Control de Calidad | Medio a Alto | Las pruebas rigurosas (adhesión, espesor) aumentan el costo. |

¿Listo para Optimizar su Proyecto de Recubrimiento PVD?

Comprender los factores de costo es el primer paso. El siguiente es asociarse con un experto que pueda ayudarlo a navegar estos factores para lograr el mejor equilibrio entre rendimiento y precio para su aplicación específica.

KINTEK se especializa en soluciones de recubrimiento de precisión y equipos de laboratorio. Ya sea que esté ampliando una línea de producción de alto volumen o desarrollando un prototipo que requiera la máxima precisión, nuestra experiencia garantiza que obtenga un acabado duradero y de alto rendimiento que cumpla con sus especificaciones y presupuesto.

Hablemos de su proyecto. Proporcione los detalles de su pieza, el tamaño de lote objetivo y los requisitos de rendimiento, y le proporcionaremos una solución personalizada que ofrezca un valor excepcional.

¡Contacte hoy mismo a nuestros expertos en recubrimientos para obtener un presupuesto personalizado!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad