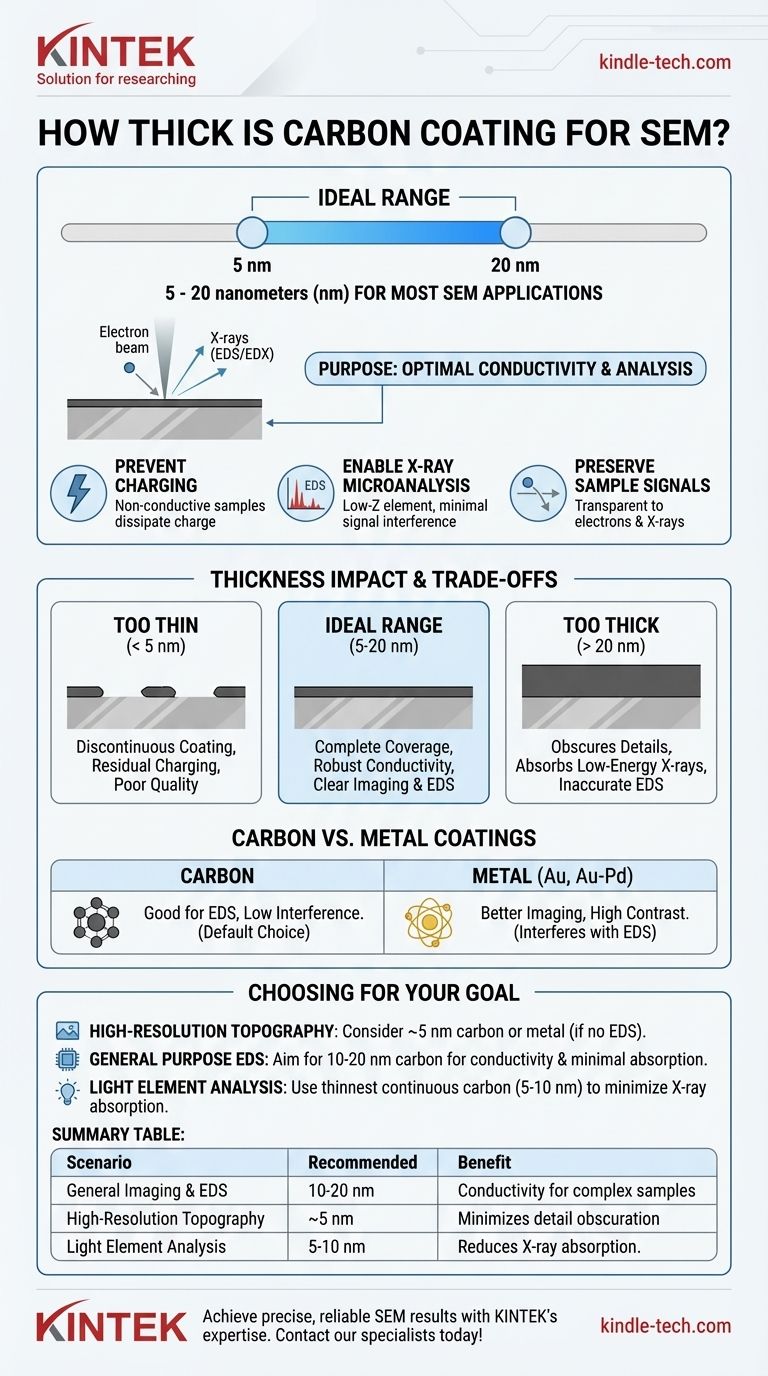

Para la mayoría de las aplicaciones de SEM, un recubrimiento de carbono se aplica típicamente con un espesor de 5 a 20 nanómetros (nm). Esta capa ultradelgada y conductora es crucial para preparar muestras no conductoras para el análisis, principalmente al prevenir la acumulación de carga de electrones y permitir un microanálisis de rayos X preciso (EDS/EDX).

El objetivo del recubrimiento de carbono no es lograr un espesor específico por sí mismo, sino crear la capa más delgada posible que proporcione suficiente conductividad eléctrica sin oscurecer los detalles de la muestra o interferir con el análisis.

El propósito del recubrimiento de carbono en SEM

Para entender por qué se utiliza un espesor específico, primero debe comprender los problemas fundamentales que resuelve el recubrimiento de carbono. El proceso implica calentar una fuente de carbono (una varilla o hilo) en un vacío, lo que deposita una fina película de carbono amorfo sobre la muestra.

Prevención de artefactos de "carga"

Las muestras no conductoras, como cerámicas, polímeros o tejidos biológicos, no pueden disipar la carga eléctrica del haz de electrones. Esta acumulación de electrones, conocida como carga, provoca manchas brillantes, distorsión de la imagen y deriva, lo que hace imposible un análisis útil. Una fina capa de carbono proporciona una vía conductora para que esta carga fluya hacia el portamuestras conectado a tierra.

Habilitación del microanálisis de rayos X (EDS/EDX)

El carbono es un elemento de bajo número atómico (bajo Z). Cuando el haz de electrones incide en la muestra, genera rayos X característicos de los elementos presentes. Una ventaja clave del carbono es que su propia señal de rayos X es de muy baja energía y no se superpone con las señales de la mayoría de los otros elementos, lo que garantiza que el análisis elemental de su muestra permanezca claro y preciso.

Preservación de las señales de la muestra

El recubrimiento debe ser lo suficientemente delgado como para ser efectivamente transparente a los electrones y los rayos X. El haz de electrones entrante debe pasar a través del carbono para interactuar con la muestra, y los electrones secundarios resultantes (para la imagen) y los rayos X (para el análisis) deben escapar para ser detectados.

Cómo el espesor del recubrimiento afecta el análisis

El espesor preciso de la película de carbono es un equilibrio entre lograr conductividad y preservar la señal original de la muestra.

Demasiado delgado (< 5 nm)

Un recubrimiento extremadamente delgado corre el riesgo de ser discontinuo. En lugar de una capa uniforme, puede formar "islas" aisladas de carbono. Esto proporciona una vía conductora incompleta, lo que lleva a una carga residual y a imágenes o análisis de mala calidad.

El rango ideal (5-20 nm)

Este rango es el estándar para la mayoría de las aplicaciones. Una película de 5-10 nm suele ser suficiente para la imagen básica y EDS en muestras relativamente planas. Una capa ligeramente más gruesa de 10-20 nm asegura una cobertura completa y una conductividad robusta, lo cual es ideal para muestras con topografía compleja o al realizar análisis cuantitativos de rayos X.

Demasiado grueso (> 20 nm)

Un recubrimiento excesivamente grueso introduce problemas significativos. Puede oscurecer detalles finos de la superficie, reduciendo la resolución de su imagen. Más críticamente, puede absorber rayos X de baja energía emitidos por elementos más ligeros en su muestra (como sodio, magnesio o aluminio), lo que lleva a una detección elemental inexacta o completamente omitida.

Comprendiendo las compensaciones

Elegir un recubrimiento implica hacer un compromiso informado basado en sus objetivos analíticos. Ninguna solución única es perfecta para cada escenario.

Recubrimientos de carbono vs. metálicos

Otros materiales, como el oro (Au) o el oro-paladio (Au-Pd), también se utilizan para el recubrimiento SEM. Los metales son más conductores que el carbono y producen más electrones secundarios, generando imágenes más nítidas y de mayor contraste de la topografía de la superficie.

Sin embargo, los picos de rayos X de estos metales pesados interfieren con las señales EDS de muchos otros elementos, lo que los hace inadecuados para la mayoría de los trabajos de microanálisis. El carbono es la opción predeterminada cuando necesita saber de qué está hecha su muestra.

La calidad de la aplicación importa

La medición del espesor es solo una aproximación de la calidad. La efectividad del recubrimiento también depende de la calidad del vacío en el recubridor y la limpieza del proceso. Un vacío deficiente puede llevar a una película contaminada y menos conductora, incluso con el espesor "correcto".

Elegir el espesor adecuado para su objetivo

Seleccione su estrategia de recubrimiento basándose en la información que necesita extraer de su muestra.

- Si su enfoque principal es la imagen de alta resolución de la topografía de la superficie: Considere una capa de carbono muy delgada (5 nm), o use un recubridor de metal (como oro-paladio) si no se requiere EDS.

- Si su enfoque principal es el análisis de rayos X de propósito general (EDS/EDX): Apunte a un recubrimiento de carbono de 10-20 nm para asegurar una conductividad completa sin absorber significativamente la mayoría de las señales de rayos X.

- Si está analizando elementos muy ligeros (por ejemplo, Na, Mg, F): Use la película de carbono continua más delgada posible (5-10 nm) para minimizar la absorción de sus rayos X de baja energía.

Un recubrimiento de carbono bien aplicado es la base invisible que permite un análisis claro y preciso del verdadero carácter de su muestra.

Tabla resumen:

| Escenario | Espesor recomendado | Beneficio clave |

|---|---|---|

| Imagen general y EDS | 10-20 nm | Asegura la conductividad para muestras complejas |

| Topografía de alta resolución | ~5 nm | Minimiza la ocultación de detalles |

| Análisis de elementos ligeros (Na, Mg) | 5-10 nm | Reduce la absorción de rayos X |

Obtenga resultados SEM precisos y confiables con la experiencia de KINTEK en equipos y consumibles de laboratorio. Ya sea que trabaje con materiales no conductores o requiera un análisis EDS preciso, nuestras soluciones de recubrimiento de carbono garantizan una conductividad óptima y una mínima interferencia de señal. Contacte a nuestros especialistas hoy para discutir su aplicación específica y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la filtración? La guía esencial de los procesos de separación

- ¿Cuál es el efecto del tiempo de residencia en la pirólisis? Controlar los rendimientos de los productos desde el bioaceite hasta el biocarbón

- ¿Qué tipo de condensadores se utilizan en los ultracongeladores? Sistemas de refrigeración por aire para una fiabilidad máxima

- ¿Cuál es la importancia del proceso de fusión? Domina las bases de la producción de metales

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único

- ¿Cómo beneficia la recuperación rápida de temperatura a los congeladores de ultra baja temperatura? Proteja la integridad de las muestras y la eficiencia del laboratorio

- ¿Qué elementos pueden ser detectados por XRF? De Sodio a Uranio con un Punto Ciego Crítico

- ¿Qué es una prensa de filtro en la industria? Una guía para la separación sólido-líquido de alta presión