En esencia, la evaporación térmica prepara una película delgada calentando un material fuente dentro de una cámara de alto vacío hasta que se vaporiza. Este vapor luego viaja y se condensa sobre una superficie más fría, llamada sustrato, formando una capa delgada y uniforme átomo por átomo.

El principio fundamental de la evaporación térmica es una transición de fase controlada: un material sólido se convierte en gas y luego de nuevo en sólido sobre una nueva superficie. El alto vacío es el elemento crítico que asegura que el material viaje de la fuente al sustrato sin contaminación ni interferencias.

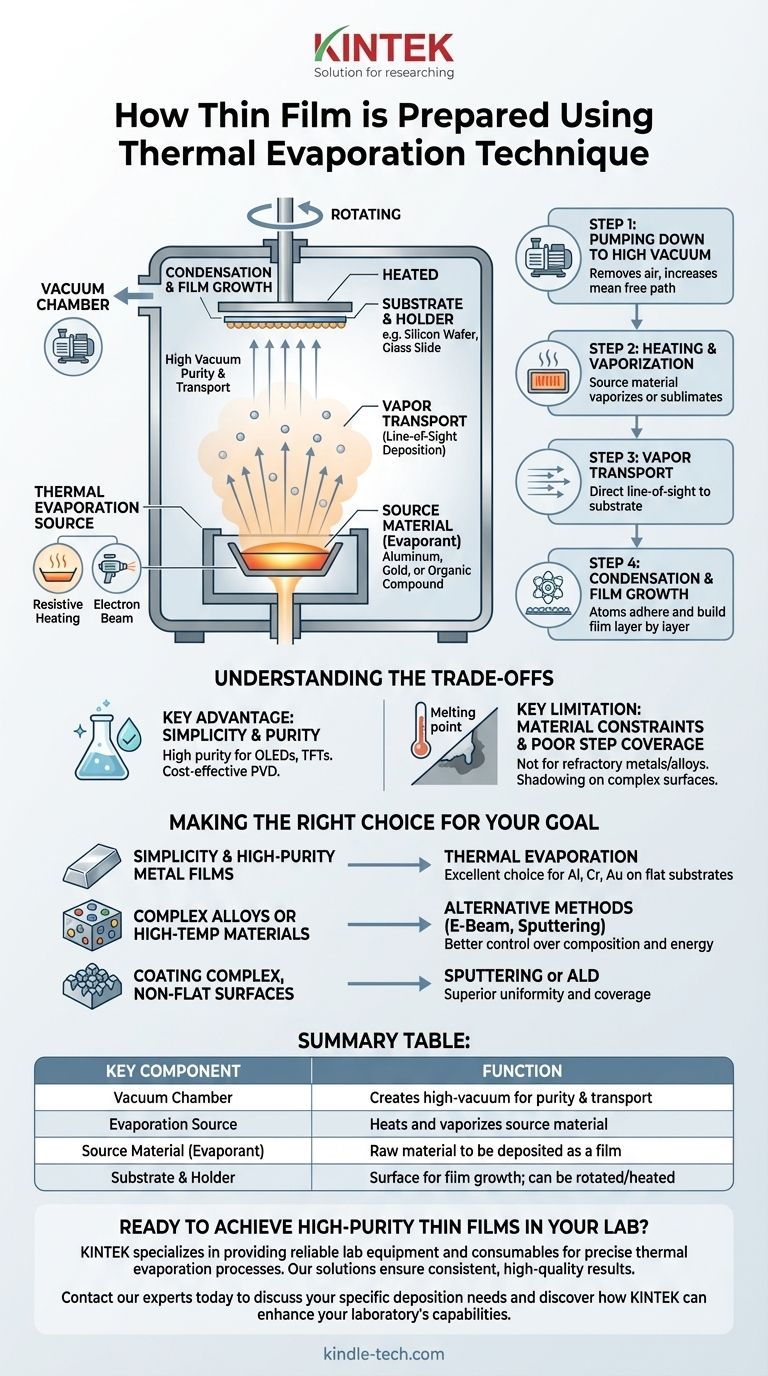

La anatomía de un sistema de evaporación térmica

Para comprender el proceso, primero debe entender sus componentes esenciales. Cada parte desempeña un papel crítico en el control de la calidad y las características de la película final.

La cámara de vacío

Todo el proceso tiene lugar dentro de una cámara sellada, típicamente de acero inoxidable. Su propósito es crear un ambiente de alto vacío, lo cual es esencial por dos razones: pureza y transporte. Elimina los gases atmosféricos que podrían reaccionar y contaminar la película, y permite que los átomos vaporizados viajen directamente al sustrato sin chocar con otras partículas.

La fuente de evaporación

Este es el corazón del sistema, responsable de contener y calentar el material. La fuente suele ser una "barquilla" o "crisol" hecho de un material refractario con un punto de fusión muy alto, como el tungsteno o el molibdeno.

El calentamiento se logra de una de dos formas principales:

- Calentamiento resistivo: Una gran corriente eléctrica pasa a través de la propia barquilla, haciendo que se caliente como un filamento en una bombilla, lo que a su vez funde o sublima el material fuente dentro de ella.

- Haz de electrones (E-Beam): Un haz de electrones de alta energía se dispara hacia el material fuente, transfiriendo una inmensa energía a un punto muy localizado y haciendo que se vaporice.

El material fuente (evaporante)

Este es el material crudo que se pretende depositar, como aluminio, oro o un compuesto orgánico. Se coloca dentro del crisol o barquilla antes de que comience el proceso.

El sustrato y el soporte

El sustrato es la superficie sobre la que se cultiva la película delgada (por ejemplo, una oblea de silicio, un portaobjetos de vidrio o un polímero). Se coloca encima de la fuente de evaporación en un soporte dedicado. Este soporte a menudo se puede girar para asegurar que la película se deposite uniformemente en toda la superficie y también se puede calentar para mejorar la adhesión y la estructura cristalina de la película.

El proceso de deposición paso a paso

La creación de una película delgada mediante evaporación térmica sigue una secuencia precisa de cuatro etapas.

Paso 1: Bombeo hasta alto vacío

Primero, la cámara se sella y se utilizan bombas para eliminar el aire, reduciendo la presión interna a un alto vacío. Esto aumenta el camino libre medio —la distancia promedio que un átomo puede viajar antes de chocar con otro átomo— asegurando una trayectoria de línea de visión directa desde la fuente hasta el sustrato.

Paso 2: Calentamiento y vaporización

Una vez que se alcanza el vacío objetivo, se activa el sistema de calentamiento. El material fuente se calienta hasta que su presión de vapor se vuelve significativa, lo que hace que se evapore (para líquidos) o sublime (para sólidos). Una nube de vapor comienza a llenar el área alrededor de la fuente.

Paso 3: Transporte de vapor

Debido al alto vacío, los átomos o moléculas vaporizadas viajan hacia afuera desde la fuente en líneas rectas. Esta es una característica crucial conocida como deposición por línea de visión.

Paso 4: Condensación y crecimiento de la película

Cuando los átomos de vapor energéticos golpean el sustrato relativamente más frío, pierden su energía, se condensan de nuevo a un estado sólido y se adhieren a la superficie. Con el tiempo, millones de estos átomos se acumulan, creciendo capa por capa para formar la película delgada deseada.

Entendiendo las compensaciones

Aunque potente, la evaporación térmica no es una solución universal. Comprender sus ventajas y limitaciones es clave para usarla eficazmente.

Ventaja clave: Simplicidad y pureza

La evaporación térmica es una forma relativamente simple y rentable de deposición física de vapor (PVD). Debido a que opera en alto vacío y no utiliza gases de proceso, puede producir películas de muy alta pureza, lo cual es crítico para aplicaciones como OLEDs y transistores de película delgada.

Limitación clave: Restricciones de materiales

Este método funciona mejor para materiales con puntos de fusión o sublimación relativamente bajos. No es adecuado para depositar metales refractarios con puntos de fusión muy altos o aleaciones complejas, ya que los diferentes elementos de la aleación pueden evaporarse a diferentes velocidades, cambiando la composición final de la película.

Limitación clave: Poca cobertura de escalones

La naturaleza de línea de visión de la deposición significa que no puede recubrir uniformemente superficies con topografía compleja y tridimensional. Las áreas que no están en la línea de visión directa de la fuente recibirán poco o ningún recubrimiento, un efecto conocido como "sombreado".

Tomando la decisión correcta para su objetivo

La selección de la técnica de deposición correcta depende completamente de su material y de las propiedades de la película deseadas.

- Si su objetivo principal es la simplicidad y películas metálicas de alta pureza: La evaporación térmica es una excelente y ampliamente utilizada opción para depositar materiales como aluminio, cromo u oro sobre sustratos planos.

- Si su objetivo principal es depositar aleaciones complejas o materiales de alta temperatura: Debería considerar métodos alternativos como la evaporación por haz de electrones o la pulverización catódica, que ofrecen un mejor control sobre la composición y la energía.

- Si su objetivo principal es recubrir superficies complejas y no planas: La limitación de la línea de visión es crítica. Técnicas como la pulverización catódica o la deposición de capa atómica (ALD) proporcionarán una uniformidad y cobertura muy superiores.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la evaporación térmica para crear películas delgadas de alta calidad adaptadas a su aplicación específica.

Tabla resumen:

| Componente clave | Función | Materiales comunes |

|---|---|---|

| Cámara de vacío | Crea un entorno de alto vacío para pureza y transporte | Acero inoxidable |

| Fuente de evaporación | Calienta y vaporiza el material fuente | Tungsteno, Molibdeno (barquillas/crisoles) |

| Material fuente (Evaporante) | El material crudo a depositar como película | Aluminio, Oro, Cromo |

| Sustrato y Soporte | Superficie para el crecimiento de la película; se puede girar/calentar | Obleas de silicio, portaobjetos de vidrio |

¿Listo para lograr películas delgadas de alta pureza en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles fiables para procesos de evaporación térmica precisos. Ya sea que esté depositando metales para electrónica o investigando nuevos materiales, nuestras soluciones garantizan resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy para discutir sus necesidades específicas de deposición y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura