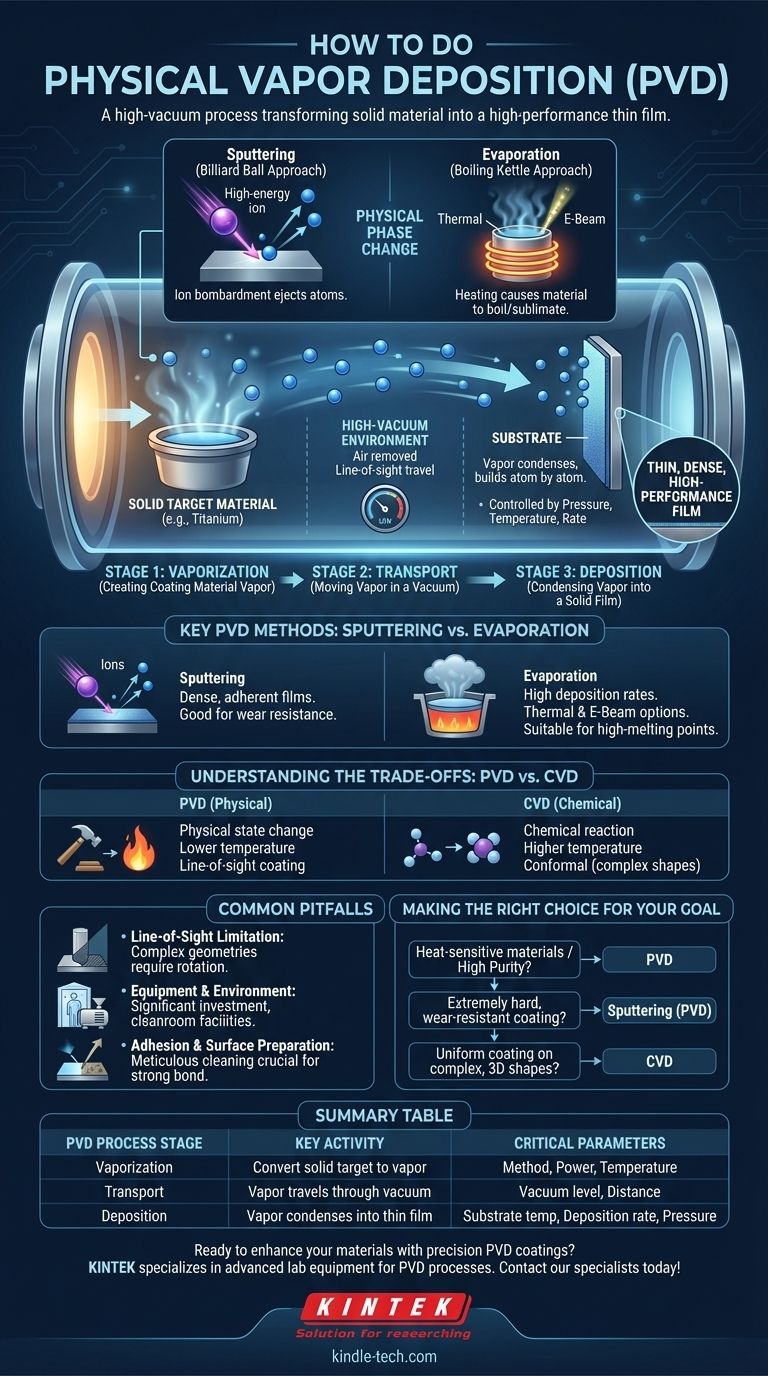

La deposición física de vapor (PVD) es un proceso que transforma un material sólido en un vapor, que luego se condensa sobre un objeto objetivo (el sustrato) como una película delgada de alto rendimiento. Todo este proceso se lleva a cabo dentro de una cámara de alto vacío y se puede dividir en tres etapas esenciales: vaporización de un material fuente, transporte del vapor y deposición sobre el sustrato.

La deposición física de vapor no es una técnica única, sino una familia de procesos basados en vacío. El principio fundamental es siempre el mismo: un material sólido se convierte física —no químicamente— en un vapor que se condensa como un recubrimiento de alto rendimiento sobre un componente.

El proceso PVD universal: un marco de tres pasos

Aunque los métodos específicos varían, todo proceso PVD sigue la misma secuencia fundamental dentro de una cámara de vacío. Comprender este marco es clave para entender cómo funciona el PVD.

Paso 1: Vaporización - Creación del vapor del material de recubrimiento

El primer paso es generar un vapor a partir de un material fuente sólido, conocido como blanco. Este blanco contiene el material que formará el recubrimiento final, como titanio, cromo o aluminio.

Este es un cambio de fase puramente físico, similar a hervir agua para convertirla en vapor, pero aplicado a metales y cerámicas. El método utilizado para crear este vapor es la forma principal en que se categorizan las diferentes técnicas de PVD.

Paso 2: Transporte - Movimiento del vapor en el vacío

Una vez creados, los átomos o moléculas vaporizados viajan desde el blanco hacia el sustrato. Esto ocurre dentro de un ambiente de alto vacío.

El vacío es crítico por dos razones. Primero, elimina el aire y otras partículas que podrían contaminar el recubrimiento. Segundo, asegura que los átomos vaporizados tengan un camino claro y sin obstáculos hacia el sustrato, un principio conocido como viaje "en línea de visión".

Paso 3: Deposición - Condensación del vapor en una película sólida

Cuando los átomos de vapor chocan con la superficie más fría del sustrato, se condensan de nuevo a un estado sólido. Se acumulan, átomo por átomo, para formar una película delgada, densa y altamente adherente.

Las propiedades del recubrimiento final —como su dureza, densidad y acabado— se controlan estrictamente gestionando parámetros del proceso como la presión, la temperatura y la tasa de deposición.

Métodos PVD clave: Pulverización catódica vs. Evaporación

El "cómo" del PVD reside verdaderamente en el método utilizado para la vaporización. Las dos familias más comunes de procesos PVD son la pulverización catódica y la evaporación.

Pulverización catódica: un enfoque de bola de billar

La pulverización catódica es un proceso donde los átomos son expulsados físicamente del material blanco. Imagine una partícula de alta energía, típicamente un ion de un gas inerte como el argón, actuando como una bola de billar.

Este ion es acelerado y disparado a la superficie del blanco. El impacto desaloja, o "pulveriza", átomos del blanco, lanzándolos hacia el sustrato donde forman un recubrimiento. Este método crea películas excepcionalmente densas y adherentes.

Evaporación: un enfoque de hervidor de agua

La evaporación implica calentar el material fuente hasta que hierve o se sublima directamente en un gas. Esto se hace con mayor frecuencia de dos maneras:

- Evaporación térmica: El material se coloca en un crisol y se calienta por resistencia eléctrica hasta que se evapora.

- Evaporación por haz de electrones (E-Beam): Un haz de electrones de alta energía se dispara al material fuente, haciendo que un punto localizado se caliente intensamente y se vaporice. Esto permite la deposición de materiales con puntos de fusión muy altos, como las cerámicas resistentes a la temperatura utilizadas en la industria aeroespacial.

Comprendiendo las compensaciones: PVD vs. CVD

Es crucial distinguir el PVD de su contraparte, la Deposición Química de Vapor (CVD), ya que resuelven problemas diferentes.

La distinción principal: Física vs. Química

La diferencia fundamental radica en cómo se crea el vapor. El PVD utiliza medios físicos (bombardeo o calentamiento) para cambiar el estado del material.

La Deposición Química de Vapor (CVD), por el contrario, introduce gases precursores en la cámara. Estos gases experimentan una reacción química en la superficie del sustrato, y un producto sólido de esa reacción se convierte en el recubrimiento.

Temperatura y compatibilidad del sustrato

El PVD es generalmente un proceso de menor temperatura que el CVD tradicional. Esto hace que el PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas, como ciertos plásticos o aceros pre-endurecidos.

Características del recubrimiento

Debido a que el vapor de PVD viaja en línea recta, es excelente para recubrir superficies planas u objetos que se pueden girar fácilmente. El CVD, sin embargo, sobresale en la creación de recubrimientos altamente conformes que cubren uniformemente formas 3D complejas e intrincadas.

Errores comunes y consideraciones

La implementación exitosa del PVD requiere un control sofisticado y la conciencia de sus limitaciones inherentes.

La limitación de la línea de visión

En PVD, si una superficie del sustrato no puede ser "vista" desde la fuente de vapor, no será recubierta. Esto hace que el recubrimiento uniforme de geometrías complejas sea un desafío sin accesorios complejos para rotar las piezas durante el proceso.

Equipo y entorno

El PVD requiere una inversión significativa en equipos especializados, incluyendo cámaras de vacío, fuentes de alimentación y sistemas de enfriamiento. Como señalan las referencias, estos procesos exigen equipos sofisticados e instalaciones de sala limpia para prevenir la contaminación y asegurar la calidad del recubrimiento.

Adhesión y preparación de la superficie

El recubrimiento final es tan bueno como su unión al sustrato. La deposición exitosa es imposible sin una limpieza y preparación meticulosas de la superficie del sustrato para eliminar cualquier aceite, óxido o contaminante.

Tomar la decisión correcta para su objetivo

La selección de la tecnología de deposición correcta depende enteramente del material que se va a recubrir y del rendimiento que se requiera.

- Si su enfoque principal es recubrir materiales sensibles al calor o lograr la máxima pureza: El PVD es a menudo la opción superior debido a sus temperaturas de proceso más bajas y su naturaleza física.

- Si su enfoque principal es crear un recubrimiento extremadamente duro y resistente al desgaste en una herramienta o componente simple: La pulverización catódica (un método PVD) proporciona una película densa y duradera con excelente adhesión.

- Si su enfoque principal es recubrir uniformemente un objeto 3D complejo como un pasaje interno: La Deposición Química de Vapor (CVD) es generalmente más adecuada para crear recubrimientos conformes.

Comprender estos principios fundamentales es el primer paso para aprovechar la deposición de vapor y crear materiales de alto rendimiento.

Tabla resumen:

| Etapa del proceso PVD | Actividad clave | Parámetros críticos |

|---|---|---|

| Vaporización | Convertir material blanco sólido en vapor | Método (pulverización/evaporación), potencia, temperatura |

| Transporte | El vapor viaja a través de la cámara de vacío | Nivel de vacío, distancia al sustrato |

| Deposición | El vapor se condensa en una película delgada sobre el sustrato | Temperatura del sustrato, tasa de deposición, presión |

¿Listo para mejorar sus materiales con recubrimientos PVD de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos de deposición física de vapor. Nuestra experiencia ayuda a los laboratorios a lograr resultados superiores en películas delgadas con excelente adhesión y pureza. Contacte hoy mismo a nuestros especialistas en PVD para discutir cómo nuestras soluciones pueden optimizar sus aplicaciones de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la diferencia entre CVD y pulverización catódica? Elija el método de deposición de película delgada adecuado

- ¿Cuánto cuesta un sistema de deposición química de vapor? Desde $50k hasta más de $10M

- ¿Cuáles son las desventajas del sputtering? Desafíos clave y compensaciones para la deposición de películas delgadas

- ¿Qué gases se utilizan en la CVD? Una guía sobre gases precursores, portadores y reactivos

- ¿Qué es el proceso CVD en semiconductores? Una guía para construir microchips a partir de gas

- ¿Cuál es el papel de un reactor HFCVD en la síntesis de diamante dopado con boro? Guía experta sobre la activación de gases de diamante

- ¿Cuál es el proceso de deposición CVD? Domine el recubrimiento conforme para piezas 3D complejas

- ¿Cuál es el principio del método CVD? Dominando la deposición de películas delgadas a nivel atómico