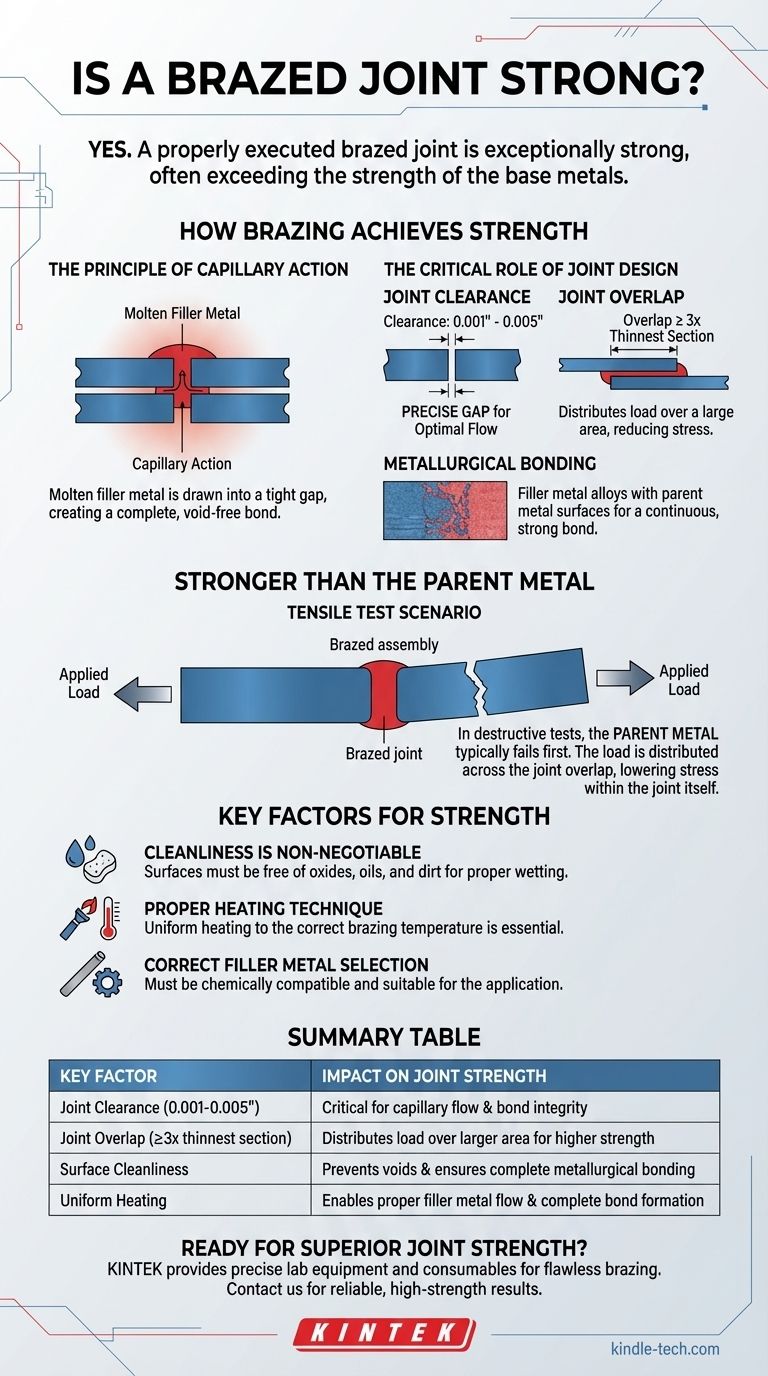

Sí, una unión soldada fuerte correctamente ejecutada es excepcionalmente fuerte. De hecho, cuando una unión está correctamente diseñada, preparada y calentada, su resistencia normalmente superará la de los metales base individuales que se unen. Esto significa que en una prueba destructiva, el metal base a menudo fallará antes de que la propia unión soldada ceda.

La resistencia de una unión soldada fuerte no es un resultado predeterminado; es el resultado de una ingeniería adecuada. El proceso se basa en un fenómeno llamado acción capilar para crear una unión completa y de alta resistencia sobre una gran superficie, lo que hace que el diseño de la unión sea tan crítico como el propio proceso de soldadura fuerte.

Cómo la soldadura fuerte logra su resistencia

La notable resistencia de una unión soldada fuerte proviene de la interacción entre el diseño de la unión, el metal de aportación y los metales base. No es simplemente una cuestión de fundir una varilla de aportación entre dos piezas de metal.

El principio de la acción capilar

La soldadura fuerte funciona calentando los metales base (los "metales padres") a una temperatura superior al punto de fusión del metal de aportación para soldadura fuerte.

El metal de aportación fundido es luego atraído hacia el espacio estrecho entre las dos superficies ajustadas mediante acción capilar. Esta fuerza natural asegura que el metal de aportación se distribuya uniformemente, creando una unión completa y sin vacíos.

El papel crítico del diseño de la unión

A diferencia de la soldadura, la resistencia de la soldadura fuerte es directamente proporcional al área de la superficie de la unión. Dos factores son primordiales.

Holgura de la unión: La separación entre los dos metales padres debe ser precisa. Si la separación es demasiado amplia, la acción capilar será débil o inexistente. Si es demasiado estrecha, el metal de aportación no podrá fluir hacia la unión en absoluto. Para la mayoría de los metales de aportación comunes, esta separación suele estar entre 0.001" y 0.005" (0.025 mm a 0.127 mm).

Superposición de la unión: La resistencia de la unión es una función de su área de cizallamiento. Una buena regla general es diseñar la unión con una superposición de al menos tres veces el espesor de la sección de metal más delgada. Esta superposición distribuye la carga sobre un área grande, reduciendo el estrés en cualquier punto.

El poder de la unión metalúrgica

El metal de aportación no actúa simplemente como pegamento. Durante el proceso de soldadura fuerte, el metal de aportación se alea con una fina capa de las superficies del metal padre. Esto crea una nueva unión metalúrgica fuerte y continua entre las piezas.

Comprendiendo el fenómeno de "más fuerte que el metal padre"

La afirmación de que una unión soldada fuerte puede ser más fuerte que los metales que une se demuestra consistentemente en pruebas de laboratorio y aplicaciones del mundo real.

El escenario de la prueba de tracción

Cuando un conjunto correctamente soldado fuerte se somete a una prueba de tracción (separación), la falla rara vez ocurre en la propia unión soldada fuerte.

En cambio, el metal padre junto a la unión típicamente se estirará, deformará y romperá primero. La unión permanece intacta.

Por qué sucede esto

La carga aplicada al conjunto se distribuye por toda la superficie de la superposición de la unión. Debido a que esta área es significativa (debido a la regla de superposición 3T), el estrés dentro de la unión es menor que el estrés en la sección transversal más estrecha del metal padre.

Esencialmente, se está tirando de una unión ancha y fuerte, y el eslabón más débil se convierte en el propio material base.

Factores clave que determinan la resistencia

Lograr este nivel de resistencia es condicional. El resultado final depende completamente del proceso.

La limpieza es innegociable

Las superficies de los metales padres deben estar escrupulosamente limpias. Cualquier óxido, aceite o suciedad impedirá que el metal de aportación moje la superficie y fluya correctamente, lo que resultará en vacíos y una unión drásticamente debilitada. El uso de un fundente adecuado o una atmósfera controlada es esencial para prevenir la oxidación durante el calentamiento.

Técnica de calentamiento adecuada

Ambos metales padres deben calentarse uniformemente a la temperatura de soldadura fuerte correcta. Si una parte está más caliente que la otra, el metal de aportación solo fluirá hacia la sección más caliente, creando una unión incompleta.

Selección correcta del metal de aportación

El metal de aportación debe ser químicamente compatible con los metales padres y adecuado para la aplicación final, considerando factores como la temperatura de servicio y el potencial de corrosión galvánica.

Tomando la decisión correcta para su aplicación

Utilice estas pautas para determinar si la soldadura fuerte es el enfoque correcto para su proyecto.

- Si su objetivo principal es unir metales diferentes o piezas delicadas de paredes delgadas: La soldadura fuerte es una excelente opción debido a su menor temperatura de proceso, lo que minimiza la distorsión y el estrés térmico.

- Si su objetivo principal es la máxima resistencia en una unión que se pueda diseñar correctamente: Una unión soldada fuerte correctamente ejecutada proporciona una resistencia excepcional que rivaliza o supera a los materiales base.

- Si necesita rellenar huecos grandes e inconsistentes o requiere un rendimiento a temperaturas extremas: La soldadura es probablemente un proceso más adecuado para sus necesidades, ya que la soldadura fuerte se basa en holguras estrechas y su resistencia se degrada a medida que las temperaturas se acercan al punto de fusión del metal de aportación.

En última instancia, la soldadura fuerte proporciona un método de unión robusto y fiable cuando se respetan los principios de diseño de la unión y control del proceso.

Tabla resumen:

| Factor clave | Impacto en la resistencia de la unión |

|---|---|

| Holgura de la unión (0.001-0.005") | Crítico para el flujo capilar y la integridad de la unión |

| Superposición de la unión (≥3x sección más delgada) | Distribuye la carga sobre un área más grande para mayor resistencia |

| Limpieza de la superficie | Previene vacíos y asegura una unión metalúrgica completa |

| Calentamiento uniforme | Permite el flujo adecuado del metal de aportación y la formación completa de la unión |

¿Listo para lograr una resistencia superior en las uniones de sus aplicaciones de laboratorio?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso y los consumibles necesarios para procesos de soldadura fuerte impecables. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para un diseño de unión, control de temperatura y preparación de superficies adecuados, ayudándole a crear uniones soldadas fuertes que superen consistentemente a los materiales base.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de unión y ofrecer resultados confiables y de alta resistencia. Póngase en contacto con nuestros expertos para empezar.

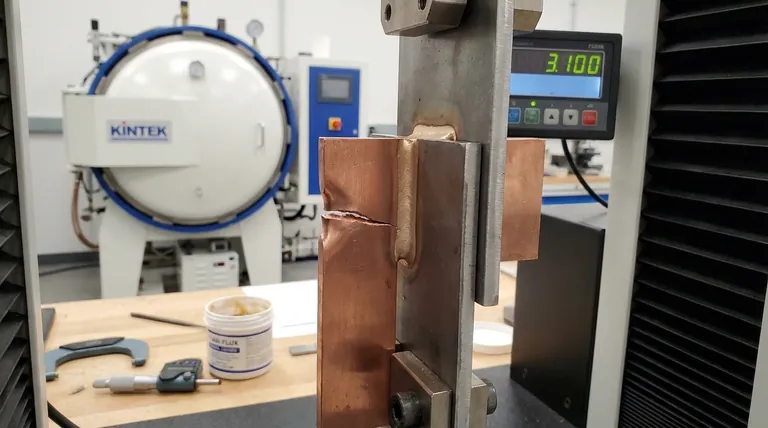

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Qué metales se pueden unir mediante soldadura fuerte? Descubra la versatilidad de las técnicas modernas de soldadura fuerte

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuál es el proceso de un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura