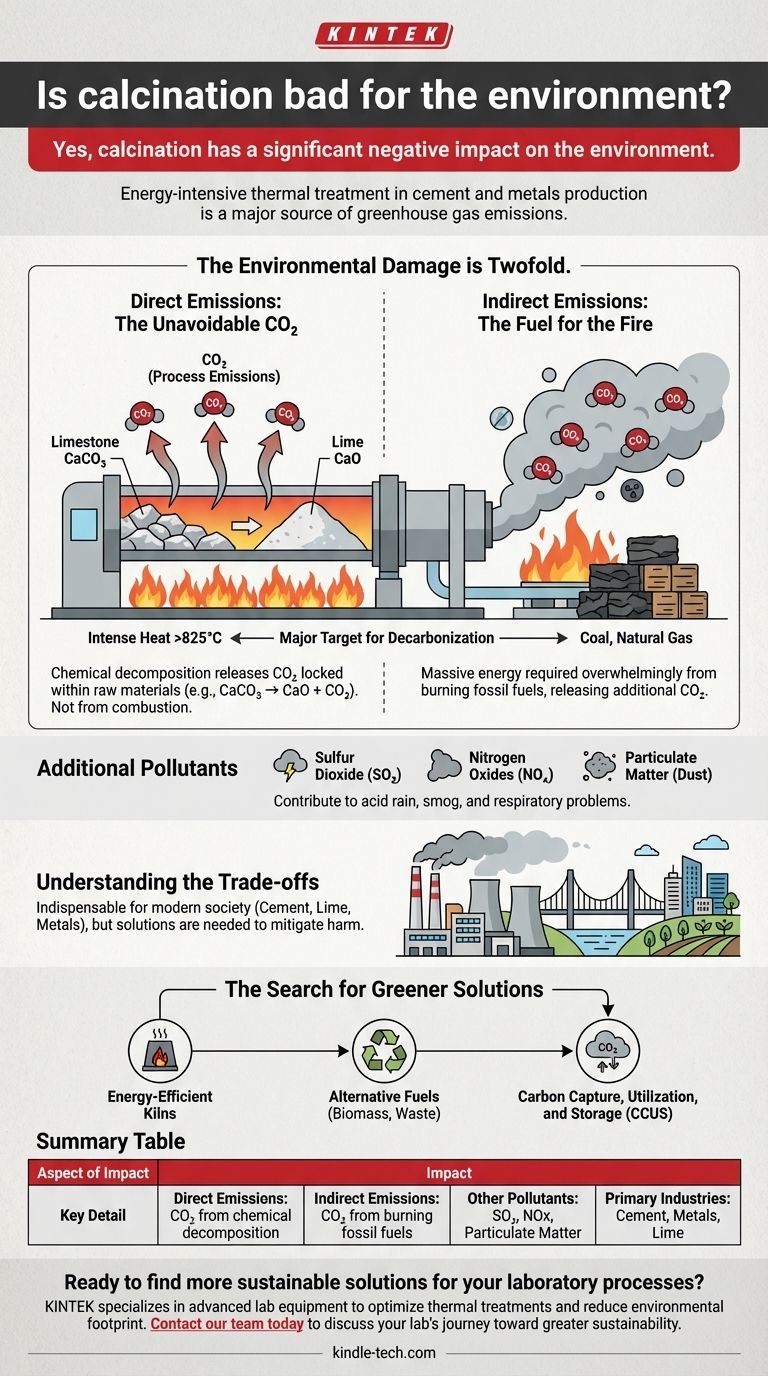

Sí, la calcinación tiene un impacto negativo significativo en el medio ambiente. Este proceso de tratamiento térmico es fundamental para industrias importantes como la producción de cemento y metales, pero es inherentemente intensivo en energía y una fuente importante de emisiones de gases de efecto invernadero. El daño ambiental principal se deriva tanto de las reacciones químicas que desencadena como de la enorme cantidad de combustible necesaria para generar el calor requerido.

El daño ambiental de la calcinación es doble: libera directamente el CO₂ atrapado en las materias primas y libera indirectamente más CO₂ por la quema de combustibles fósiles para alimentar el proceso. Esto lo convierte en un objetivo principal para los esfuerzos de descarbonización en la industria pesada.

¿Qué es la calcinación? Una mirada fundamental

El proceso central: calor y transformación

La calcinación es un proceso de calentamiento de un material sólido a una temperatura alta, generalmente en ausencia o con un suministro limitado de aire. El objetivo no es fundir el material, sino provocar una descomposición química o una transformación física.

Este proceso se utiliza para eliminar sustancias volátiles, como el agua o el dióxido de carbono, de las materias primas. Es un paso fundamental en la creación de productos como el cemento, la cal y los minerales metálicos refinados.

Un ejemplo industrial crítico: el cemento

El ejemplo más destacado de calcinación se encuentra en la producción de cemento. La piedra caliza (carbonato de calcio, CaCO₃) se calienta en un horno a más de 825 °C (1517 °F).

Este calor intenso descompone la piedra caliza en cal (óxido de calcio, CaO), que es el ingrediente principal del cemento, y dióxido de carbono (CO₂). La reacción química en sí misma, CaCO₃ → CaO + CO₂, libera enormes cantidades de CO₂ que estaban almacenadas en la roca.

Las dos fuentes de impacto ambiental

Emisiones directas: el CO₂ inevitable

La descomposición química de los materiales durante la calcinación es una fuente importante de emisiones directas, o "de proceso". En el caso del cemento, esto representa más de la mitad de la producción total de CO₂ de la industria.

Este CO₂ se libera directamente de la materia prima como resultado del cambio químico. No es un subproducto de la combustión y se liberaría incluso si el calor se generara a partir de una fuente de energía completamente limpia.

Emisiones indirectas: el combustible para el fuego

La calcinación requiere temperaturas increíblemente altas. Lograr y mantener estas temperaturas en los hornos industriales consume una enorme cantidad de energía, que se suministra mayoritariamente mediante la quema de combustibles fósiles como el carbón y el gas natural.

La combustión de estos combustibles libera CO₂ adicional, junto con otros contaminantes, a la atmósfera. Esto representa el segundo impacto ambiental importante del proceso.

Contaminantes adicionales: más allá del dióxido de carbono

Dependiendo del material específico que se procese y del combustible utilizado, la calcinación también puede liberar otros contaminantes atmosféricos nocivos.

Estos a menudo incluyen dióxido de azufre (SO₂), que contribuye a la lluvia ácida, y óxidos de nitrógeno (NOx), que contribuyen al smog y a los problemas respiratorios. Las partículas (polvo) también son una preocupación importante, lo que requiere sistemas de control para mitigar su liberación.

Comprender las compensaciones

Un proceso industrial esencial

A pesar de sus inconvenientes ambientales, la calcinación es indispensable para la sociedad moderna. Sin ella, no podríamos producir el cemento necesario para nuestra infraestructura, la cal utilizada en la agricultura y la fabricación de productos químicos, ni refinar muchos de los metales que forman la columna vertebral de nuestra economía.

El desafío no es simplemente detener la calcinación, sino encontrar formas de mitigar su daño mientras sigue siendo un proceso necesario.

La búsqueda de soluciones más ecológicas

La importante huella ambiental de la calcinación la ha convertido en un foco clave para la innovación. Investigadores e ingenieros exploran activamente soluciones para reducir su impacto.

Estos esfuerzos incluyen el desarrollo de hornos más eficientes energéticamente, el uso de combustibles alternativos como la biomasa o los residuos, y el desarrollo de tecnologías de captura, utilización y almacenamiento de carbono (CCUS) para atrapar las emisiones de CO₂ antes de que lleguen a la atmósfera.

Cómo contextualizar el impacto de la calcinación

- Si su enfoque principal son las emisiones industriales: Reconozca que la calcinación es una fuente dominante de CO₂ en sectores no energéticos, siendo la industria del cemento el contribuyente más significativo.

- Si su enfoque principal son las soluciones climáticas: Comprenda que la descarbonización industrial significativa es imposible sin abordar las emisiones de la calcinación a través de nuevas tecnologías como la captura de carbono o vías químicas completamente nuevas.

- Si su enfoque principal es la ciencia de los materiales: El costo ambiental de la calcinación es un motor importante para el desarrollo de nuevos materiales de construcción y procesos de refinación que requieren menos calor o insumos químicos diferentes.

En última instancia, comprender el impacto ambiental de la calcinación es clave para apreciar el inmenso desafío de descarbonizar nuestras industrias más fundamentales.

Tabla de resumen:

| Aspecto del impacto | Detalle clave |

|---|---|

| Emisiones directas | CO₂ liberado por la descomposición química de las materias primas (p. ej., piedra caliza). |

| Emisiones indirectas | CO₂ por la quema de combustibles fósiles para generar el calor intenso requerido. |

| Otros contaminantes | Puede liberar dióxido de azufre (SO₂), óxidos de nitrógeno (NOx) y material particulado. |

| Industrias principales | Producción de cemento, refinación de metales, fabricación de cal. |

¿Listo para encontrar soluciones más sostenibles para sus procesos de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio avanzados que pueden ayudarle a optimizar sus tratamientos térmicos y reducir su huella ambiental. Nuestros expertos pueden ayudarle a seleccionar tecnologías energéticamente eficientes adaptadas a sus objetivos de investigación y producción. Contacte a nuestro equipo hoy mismo para analizar cómo podemos apoyar el camino de su laboratorio hacia una mayor sostenibilidad.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuál es el propósito de un calcinador? Aumentar la eficiencia en el procesamiento a alta temperatura

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo