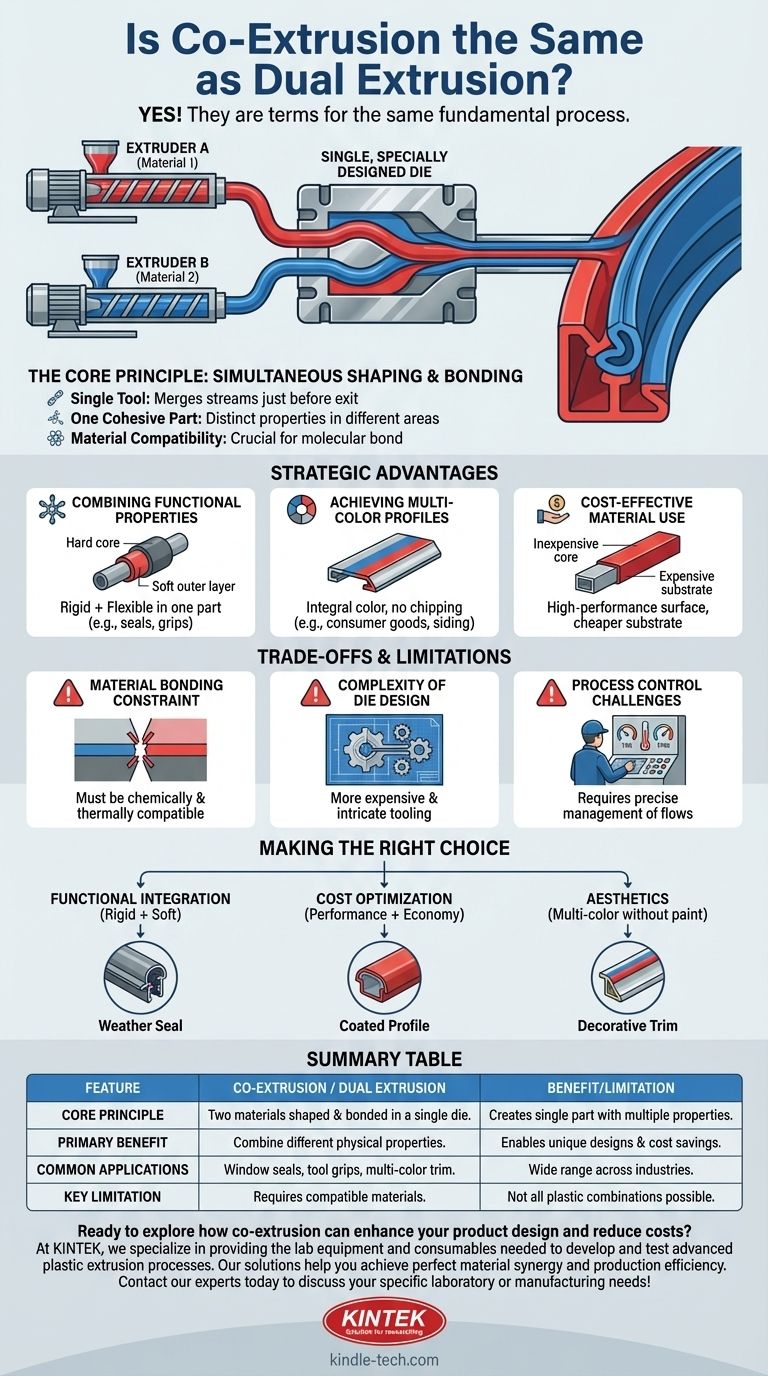

En el contexto de la fabricación industrial de plásticos, sí, coextrusión y extrusión doble son términos para el mismo proceso fundamental. Describe un método en el que dos materiales diferentes se introducen a través de extrusoras separadas en una única matriz (dado), donde se unen para formar un único perfil o pieza unificada.

Si bien la terminología se puede usar indistintamente, el concepto crítico a comprender es la conformación y unión simultánea de dos materiales compatibles dentro de una única herramienta. Esta distinción es lo que desbloquea oportunidades únicas de diseño y ahorro de costes en comparación con otros métodos de fabricación.

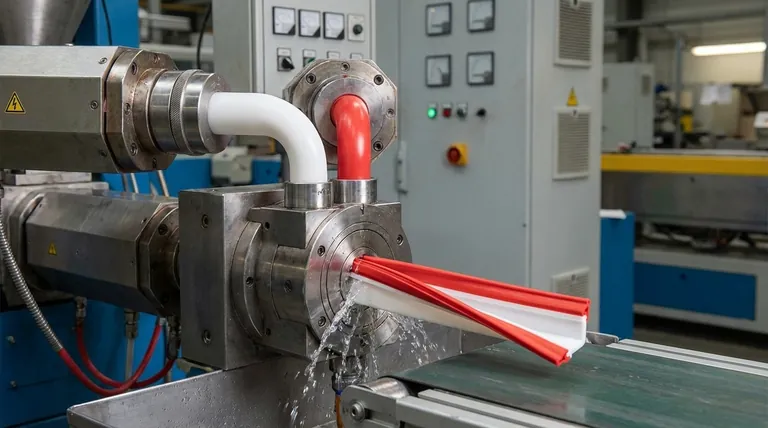

Cómo funciona la coextrusión: el principio central

La coextrusión no es simplemente pegar dos piezas terminadas. Es un proceso elegante que crea un enlace molecular entre los materiales a medida que se están formando, lo que da como resultado un componente único e integrado con propiedades distintas en diferentes áreas.

El papel de la matriz única

La característica definitoria de la coextrusión es el uso de una única matriz especialmente diseñada. Dos o más extrusoras empujan el material fundido hacia esta matriz. La geometría interna de la matriz está diseñada para fusionar estos flujos de material justo antes de que salgan, dándoles la forma final deseada.

Combinación de materiales en una sola pieza

El resultado no son dos piezas, sino una pieza cohesiva. Un ejemplo clásico es la burlete para la puerta de un coche, que puede tener una sección rígida para encajar en el marco y una sección suave y flexible para sellar. La coextrusión crea esto como una sola pieza.

La importancia crítica de la compatibilidad de materiales

La referencia a la unión de materiales "similares" es crucial. Para que la coextrusión sea exitosa, los materiales deben ser química y térmicamente compatibles. Necesitan temperaturas de fusión y características de flujo similares para poder unirse a nivel molecular. Una combinación inadecuada dará como resultado deslaminación y fallo de la pieza.

¿Por qué utilizar la coextrusión? Las ventajas estratégicas

Los ingenieros y diseñadores especifican la coextrusión para lograr beneficios de rendimiento o costes que son imposibles con un solo material.

Combinación de propiedades funcionales

La aplicación más común es combinar un material rígido con uno flexible. Esto permite la creación de piezas que tienen integridad estructural en un área y suavidad o flexibilidad en otra, como mangos de herramientas, sellos de ventanas o bisagras vivas.

Lograr perfiles multicolores

La coextrusión es una forma muy eficiente de producir piezas con múltiples colores distintos. Dado que el color es integral al material, no se puede descascarar ni desgastar como la pintura. Esto es común en bienes de consumo, revestimientos y molduras decorativas.

Uso rentable de materiales

Este proceso permite importantes ahorros de costes. Se puede utilizar un material menos costoso o reciclado para el núcleo o la parte no visible de un perfil, mientras que una fina capa exterior de un material más caro y de alto rendimiento proporciona la apariencia necesaria, la resistencia a los rayos UV o la resistencia química.

Comprensión de las compensaciones y limitaciones

Aunque es potente, la coextrusión no es una solución universal. Conlleva desafíos técnicos específicos que deben gestionarse.

La restricción de la unión de materiales

El requisito de compatibilidad de materiales es la mayor limitación. Se necesita una comprensión profunda de la ciencia de los polímeros para seleccionar dos materiales que formarán una unión permanente y fiable bajo las condiciones de procesamiento. No todas las combinaciones de plásticos son posibles.

Complejidad del diseño de la matriz

Una matriz de coextrusión es significativamente más compleja y costosa de diseñar y fabricar que una matriz para un solo material. La inversión inicial en utillaje es mayor debido a los intrincados canales internos necesarios para gestionar los flujos de múltiples materiales.

Desafíos del control del proceso

Operar con éxito una línea de coextrusión requiere un alto grado de experiencia. Los operarios deben equilibrar con precisión las temperaturas, presiones y caudales de dos corrientes de material diferentes para garantizar una sección transversal constante y una unión fuerte durante toda la tirada de producción.

Tomar la decisión correcta para su objetivo

Para decidir si este proceso es adecuado para su proyecto, considere su objetivo principal.

- Si su enfoque principal es la integración funcional: La coextrusión es ideal para crear piezas únicas que combinan diferentes propiedades físicas, como una base rígida con un sello suave.

- Si su enfoque principal es la optimización de costes: Utilice este proceso para colocar materiales caros y de alto rendimiento solo en las superficies donde son necesarios, utilizando un sustrato más barato para la mayor parte de la pieza.

- Si su enfoque principal es la estética: Esta es una forma muy eficiente de producir piezas duraderas y multicolores sin necesidad de operaciones secundarias de pintura o ensamblaje.

Al comprender los principios de la coextrusión, puede diseñar productos más eficientes, funcionales y rentables aprovechando el poder de la sinergia de materiales.

Tabla de resumen:

| Característica | Coextrusión / Extrusión doble |

|---|---|

| Principio básico | Dos materiales se moldean y unen en una sola matriz. |

| Beneficio principal | Crea una sola pieza con múltiples propiedades (p. ej., rígida + flexible). |

| Aplicaciones comunes | Sellos de ventanas, mangos de herramientas, molduras multicolores, perfiles rentables. |

| Limitación clave | Requiere materiales química y térmicamente compatibles para una unión fuerte. |

¿Listo para explorar cómo la coextrusión puede mejorar el diseño de su producto y reducir costes? En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar procesos avanzados de extrusión de plásticos. Nuestras soluciones le ayudan a lograr una sinergia de materiales perfecta y eficiencia de producción. Contacte con nuestros expertos hoy mismo para hablar sobre sus necesidades específicas de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?