Para aplicaciones que exigen durabilidad extrema y resistencia al desgaste, el PVD es uno de los recubrimientos más avanzados y efectivos disponibles en la actualidad. La Deposición Física de Vapor (PVD) no es una capa simple como la pintura; es un proceso de deposición al vacío de alta tecnología que une una película delgada a un sustrato a nivel molecular. Esto crea una superficie increíblemente dura que supera significativamente a la mayoría de los métodos de recubrimiento tradicionales en dureza y longevidad.

La pregunta no es si el PVD es el "mejor" recubrimiento, sino si es el *adecuado* para su objetivo específico. El PVD sobresale en la mejora de las propiedades superficiales de un material —como la dureza y la resistencia al desgaste— sin alterar sus dimensiones, lo que lo convierte en una opción de élite para componentes de precisión y acabados premium.

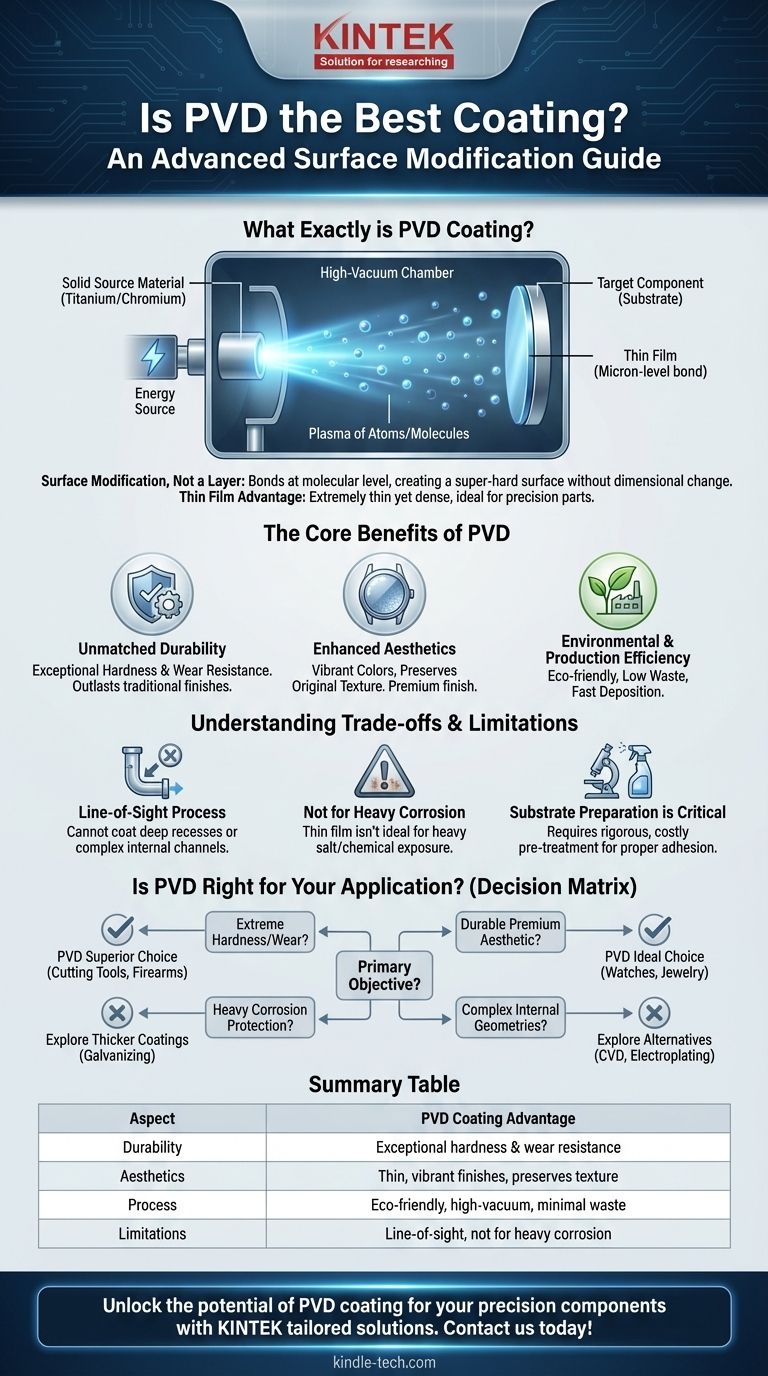

¿Qué es exactamente el recubrimiento PVD?

Para entender si el PVD es la elección correcta, primero debe comprender qué es y, lo que es más importante, qué no es. Se diferencia fundamentalmente de los métodos de recubrimiento tradicionales.

Es una modificación superficial, no una capa

A diferencia de la pintura o el recubrimiento en polvo que añaden una capa sustancial, el PVD se une a la superficie del metal a nivel de micras. Se convierte en una parte integral de la superficie misma.

Este proceso esencialmente cambia las propiedades físicas de la capa más externa del componente, creando una nueva condición superficial superdura con una acumulación de material muy mínima.

La ventaja de la película delgada

El PVD a menudo se denomina "Deposición de Película Delgada" por una razón. El recubrimiento resultante es extremadamente delgado, pero increíblemente denso y duro.

Esta es una ventaja crítica para piezas de precisión, como componentes de motor, herramientas de corte o cajas de relojes finos, donde incluso un pequeño cambio en las dimensiones podría comprometer la función.

Cómo funciona el proceso

Todo el proceso PVD tiene lugar dentro de una cámara de alto vacío. Un material fuente sólido (como titanio o cromo) se vaporiza en un plasma de átomos o moléculas.

Este vapor se deposita luego con precisión sobre el componente objetivo, donde se condensa y se une a la superficie, formando la película delgada deseada.

Los beneficios centrales del PVD

La naturaleza única del proceso PVD ofrece un conjunto específico de ventajas poderosas que son difíciles de lograr con otros métodos.

Durabilidad inigualable

Los recubrimientos PVD son excepcionalmente duros y altamente resistentes al desgaste, la fricción y el calor. Esta es la razón por la que son un estándar en industrias exigentes para recubrir artículos como brocas, implantes médicos y piezas de motor.

Un acabado PVD durará más que prácticamente cualquier acabado tradicional, manteniendo su integridad y apariencia incluso bajo uso constante.

Estética mejorada sin compromiso

Debido a que la película PVD es tan delgada y translúcida, no oculta la textura original del material subyacente. Puede agregar colores vibrantes como oro, negro o oro rosa mientras aún ve el acabado cepillado o pulido del metal debajo.

Esto permite una estética premium y duradera que es imposible de lograr con recubrimientos gruesos y opacos.

Eficiencia ambiental y de producción

El proceso PVD es respetuoso con el medio ambiente, ya que no utiliza sustancias tóxicas ni produce los residuos peligrosos asociados con procesos como el cromado.

Además, las máquinas PVD controladas por computadora ofrecen altas velocidades de deposición y pueden integrarse en líneas de producción eficientes, adecuadas tanto para la fabricación a gran escala como para pequeños lotes personalizados.

Comprender las compensaciones y limitaciones

Ninguna tecnología es la mejor para cada situación. Para tomar una decisión informada, debe reconocer dónde el PVD podría no ser la opción ideal.

Es un proceso de línea de visión

El material vaporizado dentro de la cámara PVD viaja en línea recta. Esto significa que solo puede recubrir superficies que puede "ver".

Los huecos profundos, los canales internos complejos o las áreas ocultas de un componente no se recubrirán de manera efectiva. Esta es una limitación crítica para piezas con geometrías internas intrincadas.

No es principalmente para protección contra la corrosión

Aunque un recubrimiento PVD es muy denso, su extrema delgadez significa que no es la mejor opción para proteger contra la corrosión pesada, como la exposición al agua salada o productos químicos agresivos.

Para estas aplicaciones, los recubrimientos sacrificios más gruesos como la galvanización o los recubrimientos poliméricos especializados suelen ser más efectivos.

La preparación del sustrato es crítica

El enlace molecular que le da al PVD su fuerza solo puede formarse en una superficie perfectamente limpia y preparada. Cualquier aceite, polvo o imperfección microscópica evitará la adhesión adecuada.

Esto significa que el PVD requiere un proceso de pretratamiento riguroso y costoso, lo que puede aumentar el gasto general y la complejidad de la operación.

¿Es el PVD la opción correcta para su aplicación?

Su decisión debe basarse en su objetivo principal. El PVD no es una solución única para todos, sino una herramienta avanzada para necesidades específicas de alto rendimiento.

- Si su enfoque principal es la dureza extrema y la resistencia al desgaste: El PVD es probablemente la opción superior, especialmente para herramientas de corte, armas de fuego o componentes de alta fricción.

- Si su enfoque principal es una estética premium y duradera: El PVD ofrece acabados de color duraderos para productos como relojes, joyas o herrajes de alta gama sin ocultar la textura del material.

- Si su enfoque principal es la protección contra la corrosión de servicio pesado: Debe evaluar recubrimientos más gruesos y tradicionales diseñados específicamente para resistir la exposición química o ambiental severa.

- Si su enfoque principal es recubrir geometrías internas complejas: La naturaleza de línea de visión del PVD es una limitación, y es posible que deba explorar procesos como la deposición química de vapor (CVD) o la galvanoplastia.

Al comprender su función como modificación superficial en lugar de un simple recubrimiento, puede determinar con confianza dónde el PVD ofrece una ventaja inmejorable.

Tabla de resumen:

| Aspecto | Ventaja del recubrimiento PVD |

|---|---|

| Durabilidad | Dureza excepcional y resistencia al desgaste para aplicaciones exigentes. |

| Estética | Acabados delgados y vibrantes que preservan la textura del material subyacente. |

| Proceso | Deposición en alto vacío respetuosa con el medio ambiente con residuos mínimos. |

| Limitaciones | Proceso de línea de visión; no ideal para protección contra corrosión pesada o geometrías internas complejas. |

Desbloquee el potencial del recubrimiento PVD para sus componentes de precisión. En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, proporcionando soluciones personalizadas para laboratorios que buscan modificaciones superficiales superiores. Ya sea que esté mejorando herramientas de corte, implantes médicos o herrajes de alta gama, nuestra experiencia garantiza un rendimiento y una durabilidad óptimos. Contáctenos hoy para discutir cómo nuestras soluciones PVD pueden satisfacer sus necesidades específicas y elevar la calidad y longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares