En resumen, sí. El PVD (Deposición Física de Vapor) es una tecnología de recubrimiento excepcionalmente buena, ampliamente considerada como un proceso premium y de alto rendimiento. Crea un acabado significativamente más duradero, resistente a la corrosión y más duro que los métodos de revestimiento tradicionales. Esto se debe a que el PVD forma un enlace potente a nivel atómico con la superficie del material base en lugar de simplemente superponer una capa.

Mientras que muchos métodos de recubrimiento simplemente aplican una capa superficial, el PVD altera fundamentalmente las propiedades de la superficie misma. Es un proceso en el que se cambia un costo inicial más alto por una durabilidad, un rendimiento a largo plazo y una seguridad ambiental mucho mayores en comparación con las alternativas convencionales.

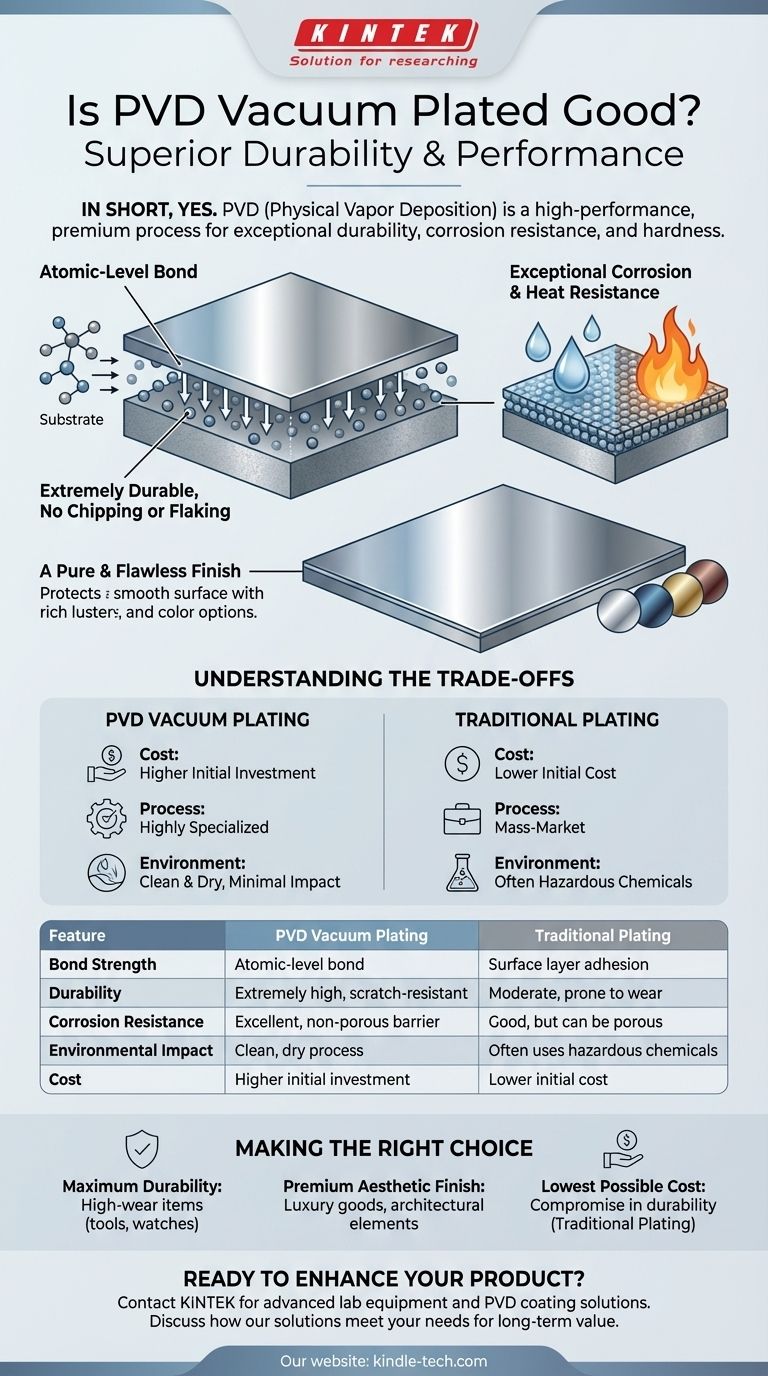

¿Qué hace del PVD una tecnología de recubrimiento superior?

La "calidad" del PVD proviene de la física de su proceso de aplicación. Al depositar vapor de material en un entorno de alto vacío, crea una capa unida con características únicas.

Un enlace a nivel atómico para una durabilidad extrema

A diferencia de la galvanoplastia, que adhiere una capa sobre un sustrato, el PVD integra el material de recubrimiento con el sustrato a nivel molecular.

Esto crea una unión increíblemente fuerte que no es propensa a astillarse o descascararse. Los materiales utilizados, como el nitruro de titanio, son inherentemente duros, lo que da como resultado un acabado altamente resistente a los arañazos y al desgaste.

Resistencia excepcional a la corrosión y al calor

El recubrimiento PVD crea una barrera densa y no porosa que sella el material base del medio ambiente.

Esto proporciona una protección potente contra la oxidación, el deslustre y la corrosión. Además, estos recubrimientos pueden soportar temperaturas significativamente más altas que la pintura o el revestimiento tradicional.

Un acabado puro e impecable

Debido a que el proceso se realiza en el vacío, el recubrimiento es extremadamente puro y libre de contaminantes que puedan causar imperfecciones.

El resultado es una superficie lisa y fina con un rico lustre metálico que es difícil de lograr con otros métodos. Esto también permite una amplia gama de opciones de color consistentes y repetibles.

Comprender las compensaciones

Ninguna tecnología es perfecta para todas las aplicaciones. Para tomar una decisión informada, debe comprender las limitaciones del PVD.

La cuestión del coste

El principal inconveniente del PVD es su coste. El proceso requiere equipos de cámara de vacío especializados y complejos y es más lento que los métodos de mercado masivo como la galvanoplastia.

Esta mayor inversión inicial hace que el PVD sea más adecuado para productos donde la prioridad crítica que justifica el gasto es el rendimiento y la longevidad.

El proceso es altamente especializado

El PVD no es un simple proceso de inmersión. Requiere un entorno controlado, incluido un sistema de refrigeración fiable y un mantenimiento rutinario de la maquinaria.

Esta complejidad operativa contribuye tanto al coste como a la alta calidad del producto final. Es una solución de alta tecnología para aplicaciones que exigen resultados de alta tecnología.

Una opción respetuosa con el medio ambiente

Una ventaja significativa del PVD es su mínimo impacto ambiental. A diferencia de la galvanoplastia, que a menudo implica productos químicos peligrosos y produce residuos tóxicos, el PVD es un proceso de vacío limpio y seco.

Esto lo convierte en la opción responsable para los fabricantes y consumidores centrados en la sostenibilidad.

Tomar la decisión correcta para su objetivo

El PVD es una tecnología superior, pero su idoneidad depende totalmente de las prioridades de su proyecto.

- Si su principal prioridad es la máxima durabilidad y longevidad: El PVD es la opción definitiva para artículos de alto desgaste como herramientas, relojes, dispositivos médicos o herrajes de alta gama.

- Si su principal prioridad es un acabado estético premium: El PVD proporciona una superficie decorativa impecable y duradera que justifica su coste para artículos de lujo y elementos arquitectónicos.

- Si su principal prioridad es el coste más bajo posible: La galvanoplastia o la pintura tradicionales pueden ser más económicas, pero debe aceptar el compromiso significativo en durabilidad y resistencia al desgaste.

En última instancia, elegir PVD es una inversión en un rendimiento inigualable y un acabado diseñado para durar.

Tabla de resumen:

| Característica | Revestimiento al vacío PVD | Revestimiento tradicional |

|---|---|---|

| Fuerza de unión | Enlace a nivel atómico | Adhesión de capa superficial |

| Durabilidad | Extremadamente alta, resistente a los arañazos | Moderada, propensa al desgaste |

| Resistencia a la corrosión | Excelente, barrera no porosa | Buena, pero puede ser porosa |

| Impacto ambiental | Proceso limpio y seco | A menudo utiliza productos químicos peligrosos |

| Coste | Mayor inversión inicial | Menor coste inicial |

¿Listo para mejorar la durabilidad y el acabado de su producto con la tecnología PVD? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, incluidas soluciones de recubrimiento PVD adaptadas a aplicaciones de laboratorio e industriales. Nuestra experiencia garantiza que obtendrá un recubrimiento diseñado para durar, proporcionando una resistencia superior al desgaste y una estética impecable. Contáctenos hoy para analizar cómo nuestras soluciones PVD pueden satisfacer sus necesidades específicas y ofrecer valor a largo plazo para sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones