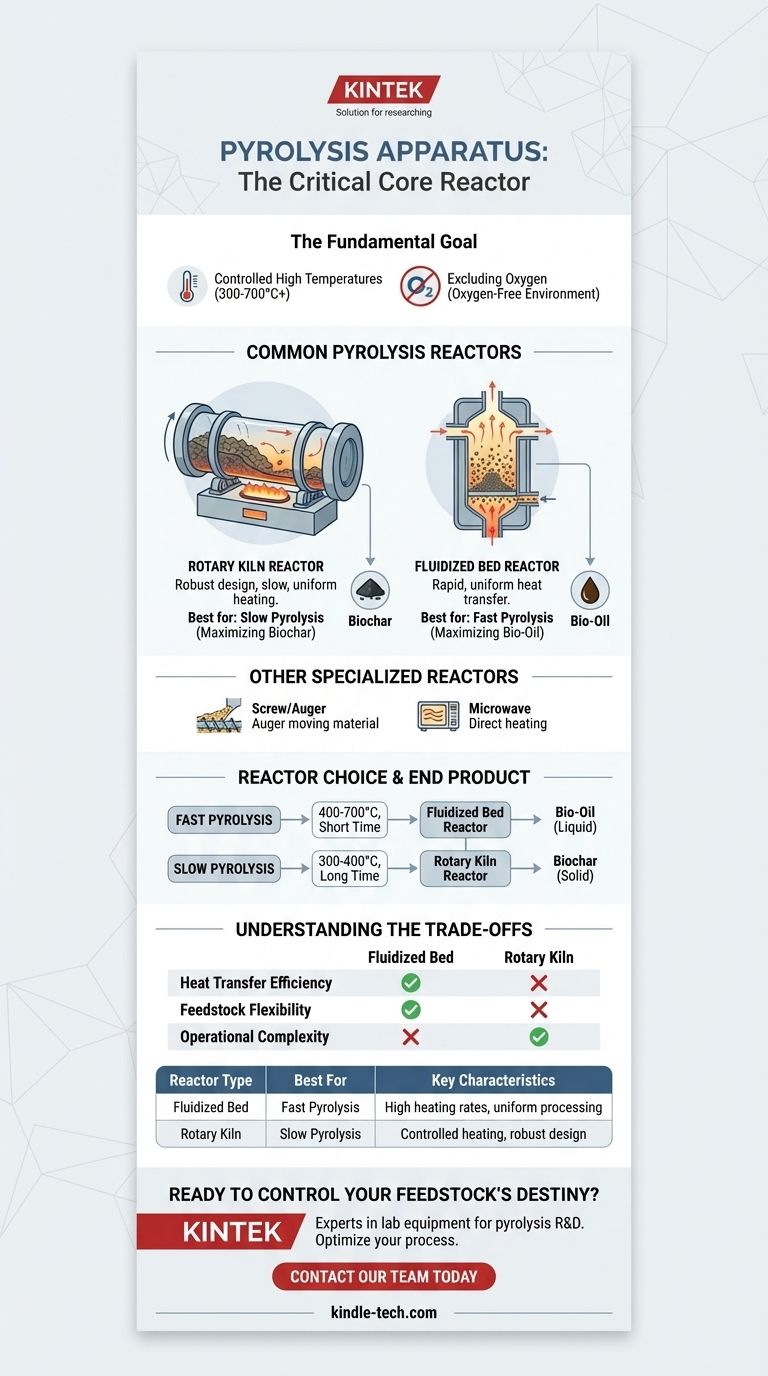

En esencia, el aparato principal utilizado en la pirólisis es un reactor especializado de alta temperatura. Los tipos más comunes para procesar materiales como la biomasa son los reactores de horno rotatorio y los reactores de lecho fluidizado, cada uno diseñado para calentar el material en un ambiente libre de oxígeno para inducir la descomposición térmica. El diseño específico del reactor se elige en función de la materia prima y los productos finales deseados.

La elección del aparato de pirólisis no se trata solo de contener una reacción; es la herramienta crítica que dicta las condiciones del proceso, como la velocidad y el tiempo de calentamiento, y por lo tanto determina si el producto principal será bioaceite líquido, biocarbón sólido o gas combustible.

El objetivo fundamental de un reactor de pirólisis

Cada reactor de pirólisis, independientemente de su diseño específico, debe lograr dos objetivos principales para descomponer con éxito el material orgánico.

Lograr temperaturas altas controladas

El aparato debe ser capaz de calentar la materia prima a temperaturas que típicamente oscilan entre 300 °C y más de 700 °C. Esta energía térmica es lo que descompone los enlaces químicos complejos dentro del material.

Excluir el oxígeno

Fundamentalmente, este calentamiento debe ocurrir en un ambiente con poco o ningún oxígeno. La presencia de oxígeno provocaría la combustión (quema), mientras que su ausencia asegura que el material se someta a pirólisis, descomponiéndose en diferentes componentes valiosos.

Tipos comunes de reactores de pirólisis

Aunque existen muchos diseños, dos tipos dominan las aplicaciones industriales y de investigación debido a su eficiencia y escalabilidad.

Reactores de horno rotatorio

Un horno rotatorio es un recipiente cilíndrico grande y giratorio. La materia prima se introduce por un extremo y, a medida que el cilindro gira lentamente, el material se vuelca y se mueve hacia el otro extremo, asegurando que se caliente de manera uniforme.

Este diseño es robusto y excelente para procesos que requieren tiempos de residencia más largos y calentamiento más lento y controlado.

Reactores de lecho fluidizado

En un reactor de lecho fluidizado, se hace pasar un flujo de gas caliente a través de la materia prima particulada a una velocidad lo suficientemente alta como para suspender las partículas. El material se comporta como un fluido, lo que permite una transferencia de calor extremadamente rápida y uniforme.

Esta característica hace que los reactores de lecho fluidizado sean ideales para procesos que exigen velocidades de calentamiento muy rápidas.

Otros reactores especializados

Menos comunes pero efectivos para aplicaciones específicas son los reactores de pirólisis de tornillo (que utilizan un sinfín para mover el material a través de una cámara calentada) y los reactores de pirólisis por microondas (que utilizan microondas para un calentamiento directo y dirigido).

Cómo la elección del reactor define el producto final

El tipo de reactor se selecciona para facilitar un tipo específico de pirólisis, que a su vez maximiza el rendimiento de un producto deseado.

Para maximizar el bioaceite (Pirólisis rápida)

Para producir bioaceite líquido, se requiere la pirólisis rápida. Este proceso implica calentar la biomasa a 400-700 °C muy rápidamente con un tiempo de residencia corto.

Los reactores de lecho fluidizado sobresalen en esto, ya que sus excepcionales capacidades de transferencia de calor pueden llevar el material a la temperatura objetivo casi instantáneamente.

Para maximizar el biocarbón (Pirólisis lenta)

Para producir biocarbón sólido, la pirólisis lenta es el método preferido. Esto implica calentar la biomasa a temperaturas más bajas (300-400 °C) durante un período mucho más largo.

Los hornos rotatorios son muy adecuados para esto, ya que su acción de volteo lenta permite una exposición prolongada y controlada al calor, optimizando la conversión a carbón estable.

Comprender las compensaciones

Elegir un reactor implica equilibrar la eficiencia, el costo y los requisitos operativos.

Eficiencia de transferencia de calor

Los reactores de lecho fluidizado ofrecen una transferencia de calor superior, lo que conduce a un procesamiento más uniforme y velocidades de reacción más rápidas, lo cual es fundamental para la pirólisis rápida. Los hornos rotatorios pueden tener una transferencia de calor menos eficiente en comparación.

Flexibilidad de la materia prima

Los reactores de lecho fluidizado a menudo pueden manejar una gama más amplia de tamaños y tipos de materia prima sin un pretratamiento extenso. Los hornos rotatorios pueden ser más sensibles a las propiedades físicas del material de entrada.

Complejidad operativa

Los hornos rotatorios son generalmente más simples mecánicamente y pueden ser más robustos y fáciles de mantener. Los sistemas de lecho fluidizado son más complejos debido a la necesidad de un control preciso del flujo de gas para mantener la fluidización.

Tomar la decisión correcta para su objetivo

La selección de un aparato de pirólisis es fundamentalmente una decisión estratégica impulsada por el resultado deseado.

- Si su enfoque principal es maximizar el rendimiento de bioaceite líquido: Un reactor capaz de velocidades de calentamiento muy altas, como un reactor de lecho fluidizado, es el estándar de la industria.

- Si su enfoque principal es producir biocarbón sólido de alta calidad: Un reactor que permita un calentamiento lento y controlado y tiempos de residencia prolongados, como un horno rotatorio, es la opción más efectiva.

En última instancia, el reactor es el instrumento que le permite controlar con precisión el destino químico de su materia prima.

Tabla de resumen:

| Tipo de reactor | Mejor para | Características clave |

|---|---|---|

| Lecho fluidizado | Pirólisis rápida (Maximización de bioaceite) | Velocidades de calentamiento muy altas, excelente transferencia de calor, procesamiento uniforme. |

| Horno rotatorio | Pirólisis lenta (Maximización de biocarbón) | Calentamiento lento y controlado, tiempos de residencia largos, diseño robusto. |

| Tornillo / Sinfín | Materias primas específicas | Utiliza un sinfín para mover el material a través de una cámara calentada. |

| Microondas | Aplicaciones especializadas | Utiliza energía de microondas para un calentamiento directo y dirigido. |

¿Listo para controlar el destino químico de su materia prima?

Elegir el aparato de pirólisis correcto es fundamental para lograr los rendimientos de productos deseados. Los expertos de KINTEK se especializan en equipos de laboratorio para investigación y desarrollo de pirólisis, ayudándole a seleccionar el sistema de reactor perfecto para su biomasa y objetivos específicos.

Póngase en contacto con nuestro equipo hoy mismo para analizar su proyecto y descubrir cómo las soluciones de KINTEK pueden optimizar su proceso de pirólisis para obtener la máxima eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las reacciones involucradas en la pirólisis de la biomasa? Desbloquea la química para obtener bioproductos a medida