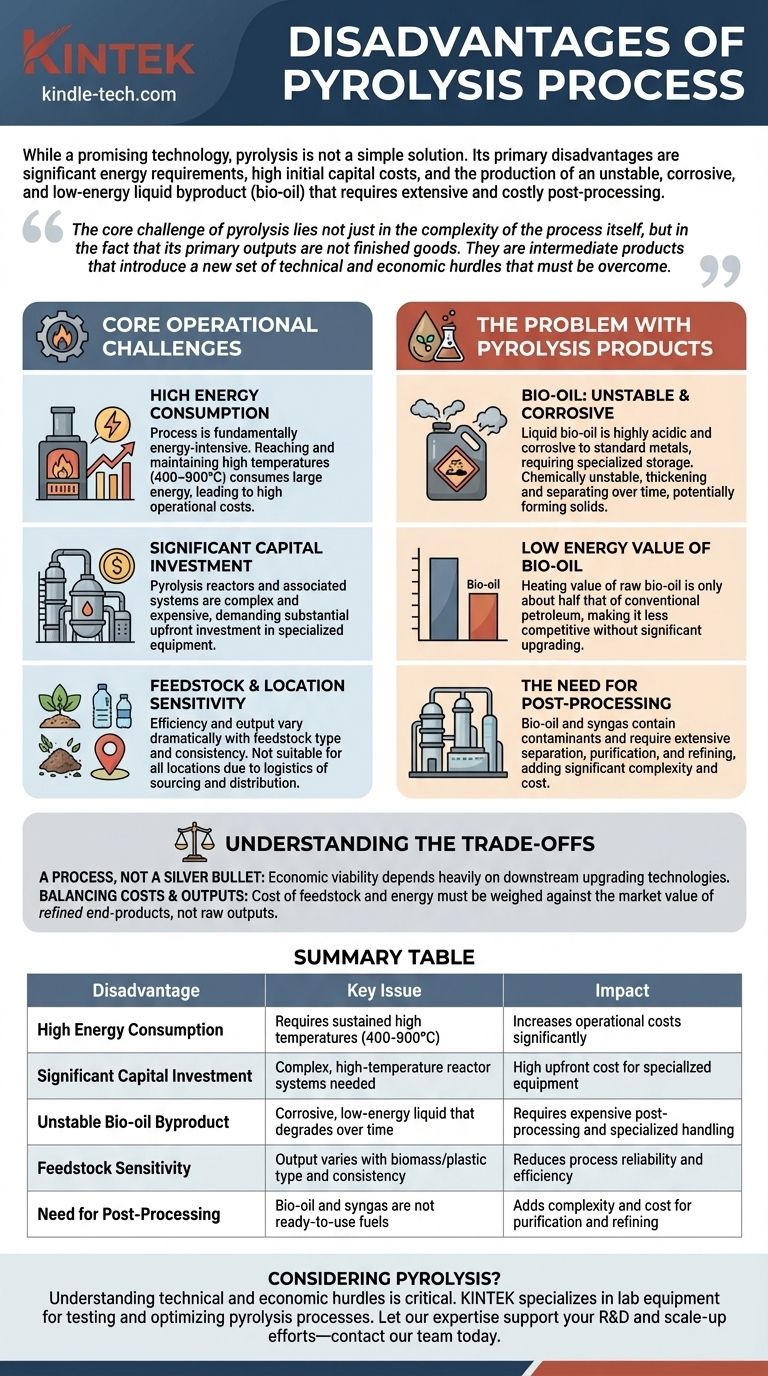

Aunque es una tecnología prometedora, la pirólisis no es una solución sencilla. Sus principales desventajas son los importantes requisitos de energía, los altos costos de capital inicial y la producción de un subproducto líquido (bioaceite) inestable, corrosivo y de baja energía que requiere un post-procesamiento extenso y costoso antes de poder ser utilizado.

El desafío central de la pirólisis no radica solo en la complejidad del proceso en sí, sino en el hecho de que sus productos primarios no son bienes terminados. Son productos intermedios que introducen un nuevo conjunto de obstáculos técnicos y económicos que deben superarse.

Los desafíos operativos centrales

La pirólisis es un proceso termoquímico que calienta material como biomasa o plástico a altas temperaturas (típicamente 400-900°C) en un ambiente libre de oxígeno. Aunque es efectiva, las realidades operativas presentan barreras significativas.

Alto consumo de energía

El proceso es fundamentalmente intensivo en energía. Alcanzar y mantener las altas temperaturas requeridas para la descomposición consume una gran cantidad de energía, lo que se traduce directamente en altos costos operativos.

Inversión de capital significativa

Los reactores de pirólisis y sus sistemas asociados son complejos y costosos. Deben diseñarse para manejar temperaturas extremas y controlar con precisión la atmósfera, lo que exige una inversión inicial sustancial en equipos especializados.

Sensibilidad a la materia prima y la ubicación

La eficiencia y el rendimiento de la pirólisis pueden variar drásticamente según el tipo y la consistencia de la materia prima. Además, el proceso puede no ser adecuado para todas las ubicaciones, especialmente si la logística de abastecimiento de materia prima o la distribución de los productos finales son desfavorables.

El problema con los productos de pirólisis

Una idea errónea común es que la pirólisis produce directamente combustibles listos para usar. En realidad, los productos crudos —bioaceite, syngas y biocarbón— cada uno presenta su propio conjunto de limitaciones.

Bioaceite: inestable y corrosivo

El bioaceite líquido es quizás el producto más desafiante. Es altamente ácido y corrosivo para los metales estándar, lo que requiere equipos especializados de almacenamiento y manipulación.

Peor aún, es químicamente inestable. Con el tiempo, el bioaceite tiende a espesarse, aumentar su viscosidad e incluso puede separarse en diferentes fases debido a reacciones químicas lentas y continuas. Calentarlo puede acelerar estas reacciones, formando potencialmente sólidos.

Bajo valor energético del bioaceite

El poder calorífico del bioaceite crudo es solo aproximadamente la mitad del del fuelóleo convencional a base de petróleo. Esto lo hace menos competitivo como reemplazo directo de combustible sin una mejora significativa.

La necesidad de post-procesamiento

Ni el bioaceite ni el syngas son lo suficientemente puros para la mayoría de las aplicaciones de alto valor. Contienen contaminantes y requieren una extensa separación, purificación y refinación antes de que puedan usarse como combustibles para el transporte o materias primas químicas. Este proceso de mejora de múltiples pasos añade otra capa de complejidad y costo.

Comprender las compensaciones

Es crucial ver la pirólisis no como una solución única y completa, sino como el primer paso en una cadena de valor más larga y compleja.

Un proceso, no una solución milagrosa

La viabilidad económica de una planta de pirólisis a menudo depende menos del paso de pirólisis en sí y más de la eficiencia y rentabilidad de las tecnologías de mejora posteriores. Sin un camino claro y económico para refinar los productos, todo el proyecto puede fracasar.

Equilibrar costos y resultados

El éxito requiere un cálculo cuidadoso. El costo de adquirir la materia prima y el alto costo energético de la operación deben sopesarse con el valor de mercado de los productos finales refinados, no de los productos crudos.

Tomar una decisión informada sobre la pirólisis

Para determinar si la pirólisis es el enfoque correcto, primero debe aclarar su objetivo principal.

- Si su enfoque principal es la reducción del volumen de residuos: La pirólisis es altamente efectiva, pero debe tener un plan claro y presupuestado para gestionar y procesar el bioaceite inestable y otros subproductos que crea.

- Si su enfoque principal es crear combustibles de alto valor: Prepárese para una inversión significativa en tratamientos posteriores como hidrotratamiento u otras tecnologías de mejora para estabilizar el bioaceite, eliminar elementos corrosivos y aumentar su densidad energética.

- Si su enfoque principal es la captura de carbono: La estabilidad y el valor de mercado del biocarbón resultante son sus métricas más críticas, y el balance energético general del proceso debe auditarse cuidadosamente.

Comprender estas desventajas inherentes es el primer paso para desarrollar un proyecto de pirólisis técnicamente sólido y económicamente viable.

Tabla resumen:

| Desventaja | Problema clave | Impacto |

|---|---|---|

| Alto consumo de energía | Requiere temperaturas altas sostenidas (400-900°C) | Aumenta significativamente los costos operativos |

| Inversión de capital significativa | Se necesitan sistemas de reactor complejos de alta temperatura | Alto costo inicial para equipos especializados |

| Subproducto de bioaceite inestable | Líquido corrosivo y de baja energía que se degrada con el tiempo | Requiere post-procesamiento costoso y manejo especializado |

| Sensibilidad a la materia prima | La producción varía con el tipo y la consistencia de la biomasa/plástico | Reduce la fiabilidad y eficiencia del proceso |

| Necesidad de post-procesamiento | El bioaceite y el syngas no son combustibles listos para usar | Añade complejidad y costo para la purificación y refinación |

¿Está considerando la pirólisis para su proyecto de residuos o energía? Comprender los obstáculos técnicos y económicos es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio para probar y optimizar los procesos de pirólisis, ayudándole a evaluar con precisión la viabilidad de la materia prima, analizar la calidad del bioaceite y planificar la mejora posterior. Deje que nuestra experiencia respalde sus esfuerzos de I+D y escalado—contacte a nuestro equipo hoy para discutir sus necesidades y desafíos específicos de laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz