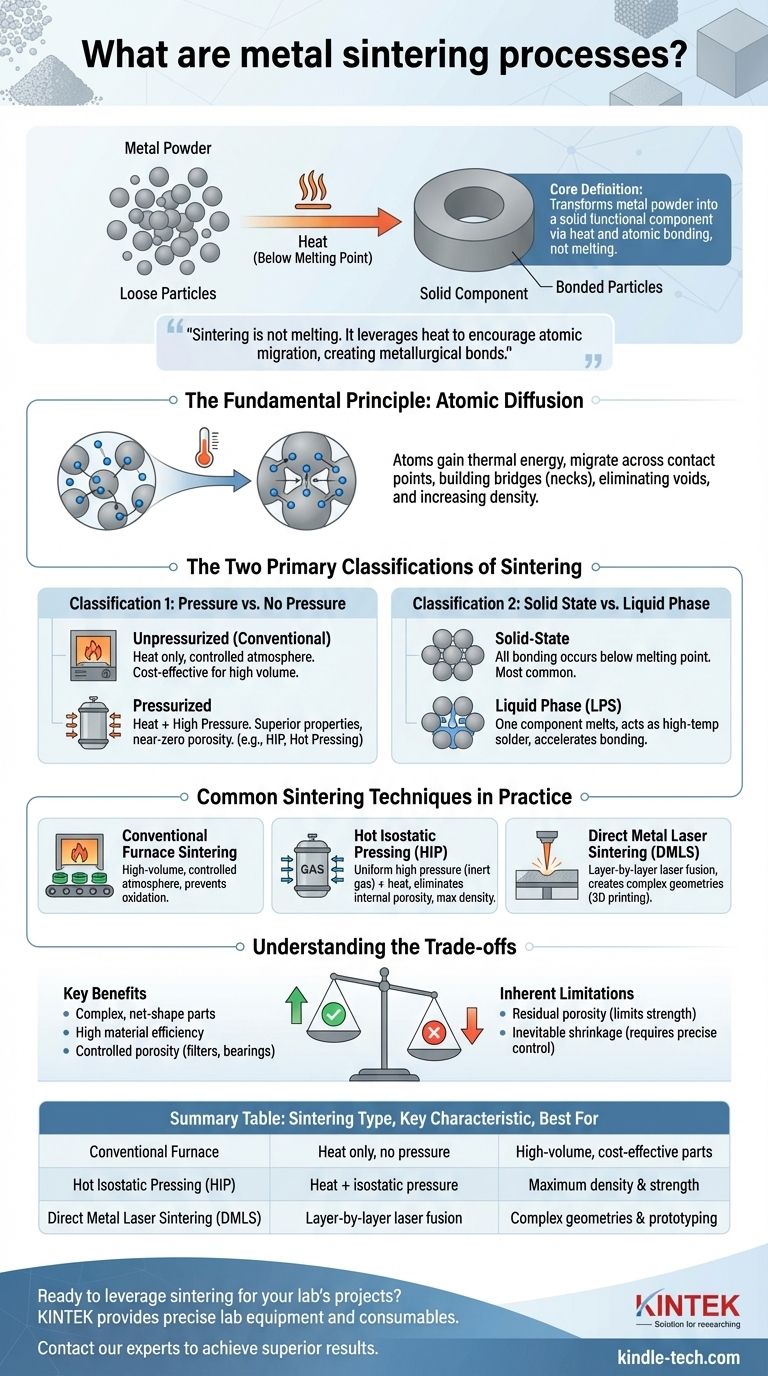

En esencia, la sinterización de metales es un proceso de fabricación que transforma el polvo metálico en un componente sólido y funcional. Lo logra aplicando calor por debajo del punto de fusión del material, lo que hace que las partículas de polvo individuales se unan y se fusionen. Este proceso permite la creación de piezas resistentes, a menudo complejas, directamente a partir de una materia prima en polvo, eliminando muchos pasos de mecanizado tradicionales.

El concepto crucial a comprender es que la sinterización no es fusión. En cambio, aprovecha el calor y, a veces, la presión para fomentar la migración de átomos entre las partículas de polvo, creando fuertes enlaces metalúrgicos que convierten el polvo suelto en un objeto denso y sólido.

El principio fundamental: la difusión atómica

La sinterización funciona activando un proceso físico natural llamado difusión en estado sólido. Comprender este principio es clave para entender toda la tecnología.

Cómo el calor activa la unión

Cuando se calienta una colección compactada de polvo metálico, a menudo denominada "pieza verde", sus átomos ganan energía térmica. Esta energía permite que los átomos en la superficie de cada partícula se vuelvan móviles.

Comienzan a migrar a través de los puntos de contacto entre partículas adyacentes, construyendo efectivamente puentes entre ellas.

Del polvo a una masa sólida

A medida que esta migración atómica continúa, los puntos de contacto iniciales crecen hasta convertirse en "cuellos" más grandes. Este proceso elimina gradualmente los huecos o poros entre las partículas, haciendo que todo el componente se contraiga y aumente su densidad.

El resultado es una sola pieza sólida de metal donde alguna vez existieron miles de millones de partículas individuales.

Las dos clasificaciones principales de la sinterización

Aunque existen muchas técnicas específicas, la mayoría pueden entenderse a través de dos sistemas de clasificación fundamentales: el uso de presión y el estado del material durante el proceso.

Clasificación 1: Con presión frente a sin presión

La primera gran distinción es si se aplica presión externa junto con el calor.

- Sinterización sin presión (Convencional): En este método, un compacto de polvo simplemente se calienta en un horno con atmósfera controlada. La unión es impulsada enteramente por la energía térmica. Este es el método más común y rentable para la producción a gran escala.

- Sinterización presurizada: Este enfoque aplica alta presión y temperatura simultáneamente. La presión externa fuerza físicamente a las partículas a acercarse, acelerando la densificación y dando como resultado piezas con propiedades mecánicas superiores y porosidad casi nula. Los ejemplos incluyen el Prensado en Caliente y el Prensado Isostático en Caliente (HIP).

Clasificación 2: Estado sólido frente a fase líquida

La segunda distinción se relaciona con el estado físico del polvo metálico durante el ciclo de calentamiento.

- Sinterización en estado sólido: Esta es la forma más común, donde la temperatura de procesamiento se mantiene por debajo del punto de fusión de todos los metales constituyentes en la mezcla de polvo. Toda la unión atómica ocurre mientras el material está completamente sólido.

- Sinterización en fase líquida (LPS): Esta técnica se utiliza para mezclas de metales en las que un componente tiene un punto de fusión más bajo. Durante el calentamiento, este componente se funde y se convierte en una fase líquida que fluye hacia los huecos entre las partículas sólidas, actuando como una soldadura a alta temperatura para acelerar rápidamente la unión y la densificación.

Técnicas de sinterización comunes en la práctica

Estos principios fundamentales se aplican a través de varias técnicas estándar de la industria, cada una adecuada para diferentes aplicaciones.

Sinterización en horno convencional

Este es el caballo de batalla de la industria de la metalurgia de polvos. Las "piezas verdes" precompactadas se introducen en un horno largo con una atmósfera cuidadosamente controlada para evitar la oxidación, lo que lo hace ideal para la fabricación de gran volumen.

Prensado Isostático en Caliente (HIP)

El HIP coloca las piezas en un recipiente de alta presión lleno de un gas inerte (como argón) que luego se calienta. El gas aplica presión uniforme desde todas las direcciones, lo que lo hace excepcionalmente eficaz para eliminar la porosidad interna y crear piezas con un rendimiento comparable al de los metales forjados.

Sinterización Selectiva por Láser de Metal (DMLS)

Una tecnología clave en la impresión 3D de metales, DMLS utiliza un láser de alta potencia para fusionar capas delgadas de polvo metálico, una encima de la otra. Es un proceso de sinterización localizado, capa por capa, que permite la creación de geometrías increíblemente complejas que son imposibles con otros métodos.

Comprender las compensaciones

La sinterización proporciona capacidades potentes, pero como cualquier proceso de ingeniería, implica compensaciones claras que son fundamentales de entender.

Los beneficios clave

La principal ventaja de la sinterización es su capacidad para producir piezas complejas, de forma neta o casi neta, con alta eficiencia de material, reduciendo o eliminando drásticamente la necesidad de mecanizado derrochador.

También permite la creación de mezclas de materiales únicas y permite una porosidad controlada, lo cual es esencial para filtros y cojinetes autolubricantes.

Limitaciones inherentes

El desafío más significativo en la sinterización es gestionar la porosidad residual. A menos que se utilicen métodos presurizados avanzados, las piezas sinterizadas casi siempre tendrán algún nivel de vacíos microscópicos, lo que puede limitar su resistencia final y resistencia a la fatiga en comparación con los componentes forjados o mecanizados completamente densos.

Además, el encogimiento durante el proceso es inevitable y debe predecirse y controlarse con precisión para lograr tolerancias dimensionales estrictas.

Tomar la decisión correcta para su objetivo

Seleccionar el enfoque de sinterización correcto depende completamente de los requisitos de rendimiento del componente y de las limitaciones económicas.

- Si su enfoque principal es la producción rentable y de gran volumen: La sinterización convencional sin presión ofrece un equilibrio inmejorable de rendimiento y precio para millones de piezas idénticas.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: Los métodos presurizados como el Prensado Isostático en Caliente (HIP) son necesarios para lograr propiedades que rivalizan con la fabricación tradicional.

- Si su enfoque principal es la complejidad geométrica o la creación rápida de prototipos: Las técnicas de fabricación aditiva como la Sinterización Selectiva por Láser de Metal (DMLS) proporcionan una libertad de diseño inigualable.

Al comprender estos procesos fundamentales, puede seleccionar la vía de fabricación más efectiva para cumplir con sus objetivos específicos de material y rendimiento.

Tabla de resumen:

| Tipo de Sinterización | Característica Clave | Mejor para |

|---|---|---|

| Horno Convencional | Solo calor, sin presión | Piezas rentables de gran volumen |

| Prensado Isostático en Caliente (HIP) | Calor + presión isostática | Máxima densidad y resistencia |

| Sinterización Selectiva por Láser de Metal (DMLS) | Fusión láser capa por capa | Geometrías complejas y prototipado |

¿Listo para aprovechar la sinterización para los proyectos de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos avanzados de sinterización. Ya sea que esté desarrollando nuevos materiales u optimizando la producción, nuestra experiencia y productos de alta calidad aseguran que logre resultados superiores. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio en metalurgia de polvos y más allá.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cómo facilita un horno de prensado en caliente al vacío la consolidación de nanocompuestos de (Cu–10Zn)-Al2O3?

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Qué papel juega un horno de sinterización de prensado en caliente al vacío en la fabricación de aleaciones CuCrFeMnNi? Lograr alta pureza

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?