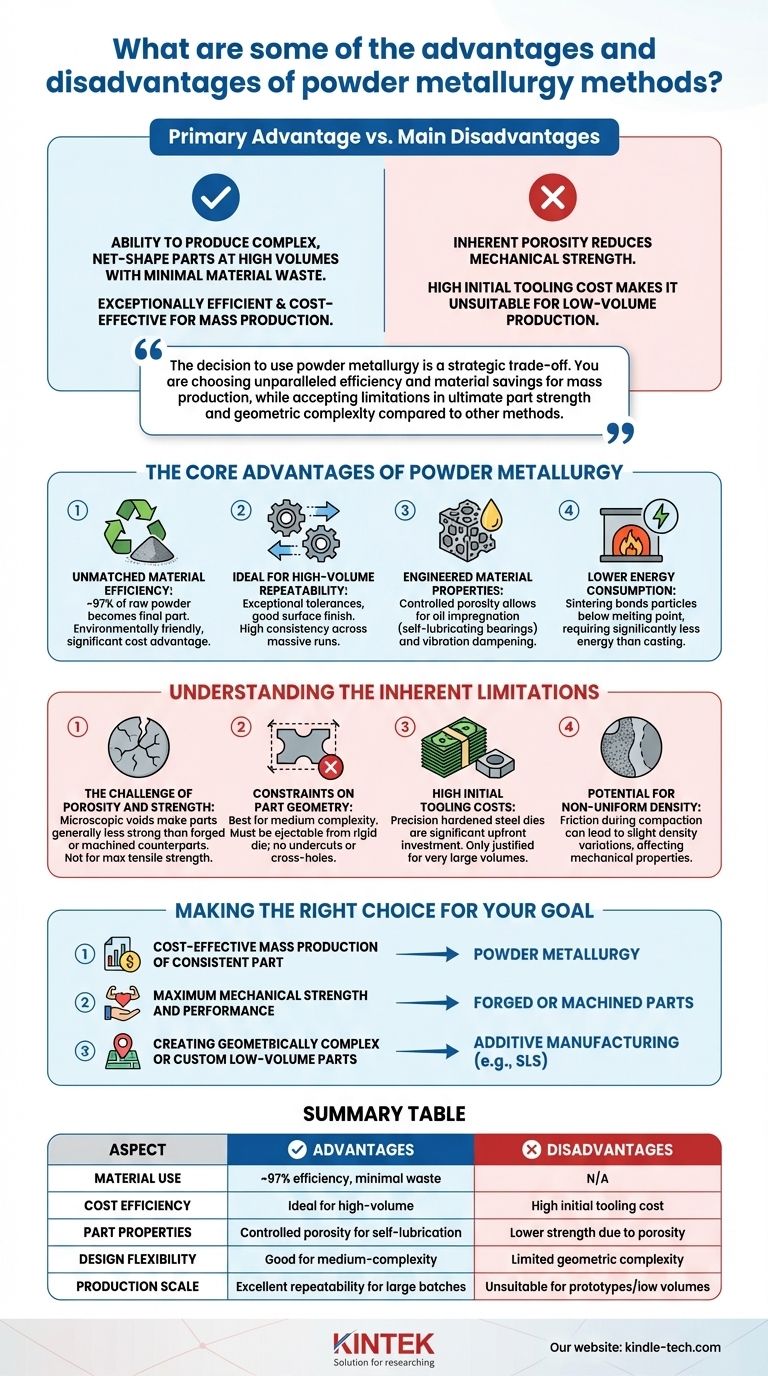

La principal ventaja de la metalurgia de polvos es su capacidad para producir piezas complejas, con forma final neta, en grandes volúmenes y con un desperdicio mínimo de material. Esto la convierte en un proceso de fabricación excepcionalmente eficiente y rentable. Sin embargo, sus principales desventajas son la porosidad inherente de las piezas finales, que puede reducir la resistencia mecánica, y el alto costo inicial de las herramientas, lo que la hace inadecuada para la producción de bajo volumen.

La decisión de utilizar la metalurgia de polvos es una compensación estratégica. Se elige una eficiencia inigualable y un ahorro de material para la producción en masa, al tiempo que se aceptan limitaciones en la resistencia final de la pieza y la complejidad geométrica en comparación con otros métodos.

Las ventajas principales de la metalurgia de polvos

La metalurgia de polvos (PM) se ha convertido en un proceso de fabricación vital porque ofrece una combinación única de beneficios que son difíciles de lograr con métodos tradicionales como el mecanizado o la forja.

Eficiencia de material inigualable

El beneficio más destacado de la PM es su increíblemente bajo nivel de desperdicio. Aproximadamente el 97% del polvo crudo que entra en el proceso se convierte en parte del componente final.

Esta eliminación casi total de chatarra la convierte en una tecnología respetuosa con el medio ambiente o "verde" y proporciona una ventaja de costo significativa, especialmente cuando se utilizan materiales caros.

Ideal para la repetibilidad de alto volumen

La PM sobresale en la producción de grandes cantidades de piezas idénticas con tolerancias excepcionales y un buen acabado superficial.

Dado que las piezas se forman en un troquel, el proceso ofrece una alta repetibilidad en tiradas de producción masivas, asegurando la consistencia desde la primera pieza hasta la última. Esto es crucial para industrias como la automotriz y la aeroespacial.

Propiedades de materiales diseñadas

A diferencia de otros procesos donde es puramente un defecto, la porosidad controlada en las piezas de PM puede ser una ventaja de diseño.

Esta porosidad permite la impregnación de aceite, creando cojinetes autolubricantes que requieren poco o ningún mantenimiento. También confiere a las piezas de PM excelentes características de amortiguación de vibraciones.

Menor consumo de energía

El núcleo del proceso es la sinterización, donde las partículas metálicas se unen bajo calor muy por debajo del punto de fusión del material.

Esto requiere significativamente menos energía que fundir metal para la fundición, lo que contribuye aún más a su rentabilidad y credenciales ambientales.

Comprendiendo las limitaciones inherentes

Aunque potente, la PM no es una solución universal. Sus limitaciones están directamente ligadas a la naturaleza del propio proceso.

El desafío de la porosidad y la resistencia

La misma porosidad que puede ser un beneficio es también la principal fuente de debilidad. Los huecos microscópicos dentro del material significan que las piezas de PM son generalmente menos resistentes que sus contrapartes totalmente densas hechas por forja o mecanizado.

Para aplicaciones que requieren la máxima resistencia a la tracción o a la fatiga, los métodos tradicionales suelen ser superiores.

Restricciones en la geometría de las piezas

La metalurgia de polvos es más adecuada para piezas de complejidad media. El polvo crudo debe prensarse en un troquel rígido, y la pieza "verde" compactada debe ser expulsada.

Este requisito fundamental restringe características como socavados, orificios transversales o roscas que impedirían que la pieza fuera retirada de la herramienta. Métodos más avanzados como la fabricación aditiva ofrecen una libertad de diseño mucho mayor.

Altos costos iniciales de herramientas

Los troqueles y moldes utilizados para compactar el polvo deben fabricarse con extrema precisión a partir de acero endurecido.

Esta herramienta representa una inversión inicial significativa. El alto costo solo puede justificarse cuando se distribuye en un volumen de producción muy grande, lo que hace que la PM sea completamente inadecuada para prototipos o tiradas pequeñas.

Potencial de densidad no uniforme

Durante la etapa de compactación, la fricción entre el polvo metálico y las paredes del troquel puede dificultar la distribución uniforme de la presión. Esto puede conducir a ligeras variaciones en la densidad en toda la pieza, lo que puede afectar sus propiedades mecánicas.

Tomando la decisión correcta para su objetivo

Seleccionar el proceso de fabricación correcto requiere alinear sus capacidades con las prioridades específicas de su proyecto.

- Si su enfoque principal es la producción en masa rentable de una pieza consistente: La metalurgia de polvos es una excelente opción debido a su alta utilización de material y su excepcional repetibilidad.

- Si su enfoque principal es la máxima resistencia mecánica y rendimiento: Las piezas forjadas o mecanizadas creadas a partir de lingotes de metal sólido son generalmente la opción superior.

- Si su enfoque principal es la creación de piezas geométricamente complejas o personalizadas de bajo volumen: Los métodos de fabricación aditiva como la sinterización selectiva por láser (SLS) son una opción mucho mejor, a pesar de su mayor costo por pieza.

Al comprender estas compensaciones fundamentales, puede determinar con confianza si la metalurgia de polvos es el camino óptimo para sus necesidades de fabricación.

Tabla resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Uso de material | ~97% de eficiencia de material, mínimo desperdicio | N/A |

| Eficiencia de costos | Ideal para producción de alto volumen | Alto costo inicial de herramientas |

| Propiedades de la pieza | Porosidad controlada para autolubricación | Menor resistencia mecánica debido a la porosidad |

| Flexibilidad de diseño | Bueno para piezas de complejidad media, forma neta | Complejidad geométrica limitada (sin socavados) |

| Escala de producción | Excelente repetibilidad para grandes lotes | Inadecuado para prototipos o bajos volúmenes |

¿Necesita piezas de alta calidad y rentables para su producción a gran escala? KINTEK se especializa en equipos y consumibles de laboratorio de precisión, ofreciendo soluciones personalizadas que aprovechan procesos de fabricación eficientes como la metalurgia de polvos. Ya sea que requiera componentes duraderos o herramientas especializadas, nuestra experiencia garantiza un rendimiento óptimo y ahorro de material para sus necesidades de laboratorio. ¡Contáctenos hoy para discutir cómo podemos apoyar su proyecto con soluciones de fabricación confiables y de alto volumen!

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

La gente también pregunta

- ¿Cuáles son las materias primas para la producción de biocarbón? Elija el material adecuado para su aplicación

- ¿Cuál es la diferencia entre la pulverización catódica y la PLD? Pulverización catódica vs. PLD para la deposición de películas delgadas

- ¿Cuál es la temperatura máxima de servicio para las uniones soldadas? Descubra la clave para la fiabilidad y el rendimiento de las uniones

- ¿Qué mejoras proporciona un sistema de agitación magnética de precisión a la electrorreducción de indio? Aumente la eficiencia ahora

- ¿El tratamiento térmico mejora la resistencia a la corrosión? Una guía para optimizar el rendimiento del material

- ¿Por qué es esencial un agitador magnético de alta precisión durante la síntesis de coloides de plata-sílice? Asegura la homogeneidad

- ¿Cuáles son las limitaciones de esta técnica FTIR? Supere los desafíos del análisis molecular

- ¿Cuáles son las ventajas y limitaciones del proceso de tratamiento térmico? Desbloquee el rendimiento del material