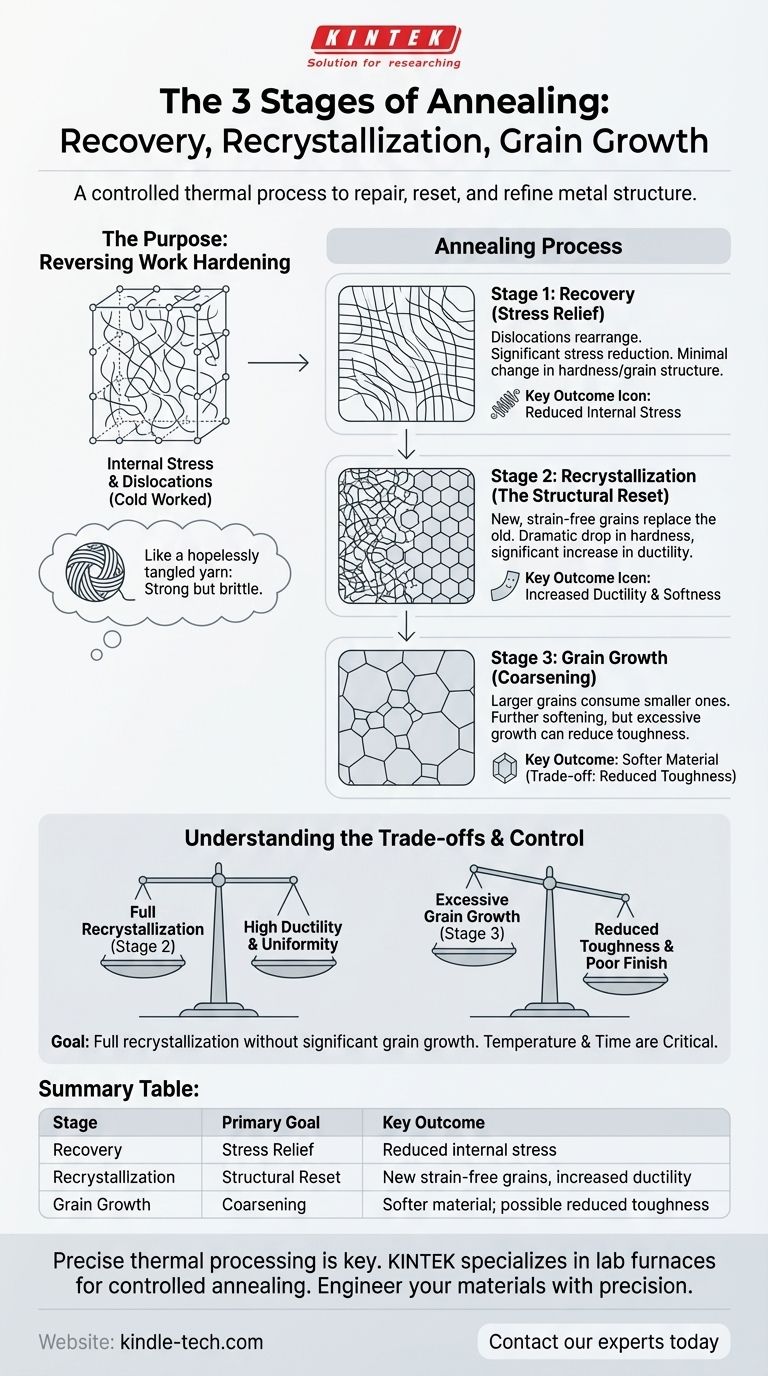

Las tres etapas del recocido son Recuperación, Recristalización y Crecimiento del grano. Estas fases distintas ocurren secuencialmente a medida que se calienta un metal, reparando y restableciendo sistemáticamente su estructura cristalina interna para revertir los efectos de la deformación y restaurar su trabajabilidad.

El recocido no es un evento único, sino un proceso controlado de tres etapas que primero repara, luego reemplaza y finalmente refina la estructura interna de un metal. Comprender estas etapas es clave para controlar con precisión las propiedades finales de un material, como su ductilidad y dureza.

El propósito del recocido: revertir el endurecimiento por trabajo

El problema del estrés interno

Cuando un metal se dobla, estira o moldea a temperatura ambiente, un proceso llamado trabajo en frío, se vuelve más duro y resistente. Esto sucede porque su estructura cristalina interna se llena de defectos y líneas enredadas de desajuste atómico, conocidas como dislocaciones.

Piense en este estado de tensión como una madeja de hilo irremediablemente enredada. Cuanto más se trabaja, más se aprietan los nudos. El material es fuerte, pero también es quebradizo y resiste cualquier intento posterior de darle forma.

El objetivo del recocido

El recocido es el tratamiento térmico utilizado para desenredar metódicamente esa estructura interna. Al aplicar calor, proporcionamos a los átomos en la red cristalina la energía que necesitan para reorganizarse en un estado más ordenado y de menor tensión, haciendo que el material vuelva a ser trabajable.

Una mirada microscópica a las tres etapas

A medida que aumenta la temperatura del metal trabajado en frío, atraviesa tres etapas distintas y transformadoras.

Etapa 1: Recuperación (Alivio de tensiones)

A temperaturas relativamente bajas, comienza la primera etapa de curación. La energía térmica añadida permite que las dislocaciones enredadas se muevan y se reorganicen en patrones más ordenados y de menor energía.

Este proceso reduce significativamente el estrés interno del material. Si bien la estructura general del grano y la dureza solo se ven ligeramente afectadas, este "alivio de tensiones" es fundamental para prevenir grietas y mejorar propiedades como la conductividad eléctrica.

Etapa 2: Recristalización (El reinicio estructural)

A medida que la temperatura aumenta aún más, se alcanza un punto crítico. Comienzan a nuclearse cristales (granos) completamente nuevos, perfectamente formados y libres de tensiones dentro de la estructura vieja y deformada.

Estos nuevos granos crecen rápidamente y consumen los granos viejos y llenos de defectos hasta que se reemplaza toda la microestructura. Esta etapa es el corazón del proceso de recocido, causando una caída dramática en la dureza y un aumento significativo en la ductilidad, restaurando la suavidad y la capacidad de conformación del material.

Etapa 3: Crecimiento del grano (Coarsening)

Si el metal se mantiene a la temperatura de recocido durante demasiado tiempo o se calienta a una temperatura aún más alta después de que la recristalización se completa, comienza la etapa final. Los nuevos granos libres de tensiones comienzan a crecer (coarsening).

Para minimizar su energía total, los granos más grandes crecen consumiendo a sus vecinos más pequeños. Este proceso ablanda aún más el material, pero puede ser perjudicial si no se controla adecuadamente.

Comprender las compensaciones

El recocido es un proceso poderoso, pero lograr el resultado deseado requiere comprender el equilibrio entre sus etapas.

El riesgo de un crecimiento excesivo del grano

Si bien la recristalización es deseable para restaurar la ductilidad, permitir que el crecimiento del grano continúe sin control puede ser un error. Los granos excesivamente grandes pueden reducir la tenacidad del material y provocar un mal acabado superficial después de las operaciones de conformado subsiguientes.

El equilibrio de propiedades

Para la mayoría de las aplicaciones, el objetivo es lograr una recristalización completa (Etapa 2) sin iniciar un crecimiento de grano significativo (Etapa 3). Esto proporciona el equilibrio óptimo entre alta ductilidad para el conformado y una estructura de grano fina y uniforme para buenas propiedades mecánicas finales.

La temperatura y el tiempo son críticos

Cada etapa es una función tanto de la temperatura como del tiempo. Una temperatura más baja durante un período más largo puede producir el mismo resultado que una temperatura más alta durante un período más corto. El control preciso de ambas variables es esencial para detener el proceso exactamente donde se necesita.

Tomar la decisión correcta para su objetivo

La etapa a la que se dirige durante el recocido depende completamente del resultado deseado para el material.

- Si su enfoque principal es solo el alivio de tensiones: Apunte a la etapa de Recuperación con un recocido a menor temperatura para reducir las tensiones internas sin ablandar significativamente el material.

- Si su enfoque principal es la máxima ductilidad y trabajabilidad: Apunte a la finalización de la etapa de Recristalización para crear una estructura de grano nueva, suave y libre de tensiones.

- Si su enfoque principal son propiedades específicas como la resistencia a la fluencia (creep): Controle cuidadosamente la etapa de Crecimiento del grano, ya que un tamaño de grano más grueso puede ser beneficioso para ciertas aplicaciones a alta temperatura.

Al dominar estas tres etapas, usted pasa de simplemente calentar un metal a diseñar con precisión su estructura interna y su rendimiento.

Tabla de resumen:

| Etapa | Objetivo principal | Resultado clave |

|---|---|---|

| Recuperación | Alivio de tensiones | Tensión interna reducida, cambio mínimo en la dureza |

| Recristalización | Reinicio estructural | Granos nuevos y libres de tensiones; aumento significativo de la ductilidad |

| Crecimiento del grano | Coarsening | Material más blando; puede reducir la tenacidad si es excesivo |

El procesamiento térmico preciso es clave para el rendimiento del material. Ya sea que su objetivo sea el alivio de tensiones, la máxima ductilidad o el crecimiento controlado del grano, el equipo de laboratorio adecuado garantiza que alcance el objetivo. KINTEK se especializa en los hornos de laboratorio y consumibles necesarios para procesos de recocido controlados.

Permítanos ayudarle a diseñar las propiedades de sus materiales con precisión. Contacte a nuestros expertos hoy mismo para discutir su aplicación específica y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Se pueden soldar dos metales diferentes? Sí, y aquí te explicamos cómo hacerlo con éxito.

- ¿Qué es un proceso de reparación por soldadura fuerte (brazing)? Una solución de bajo calor para unir metales de forma fuerte y sin costuras

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables