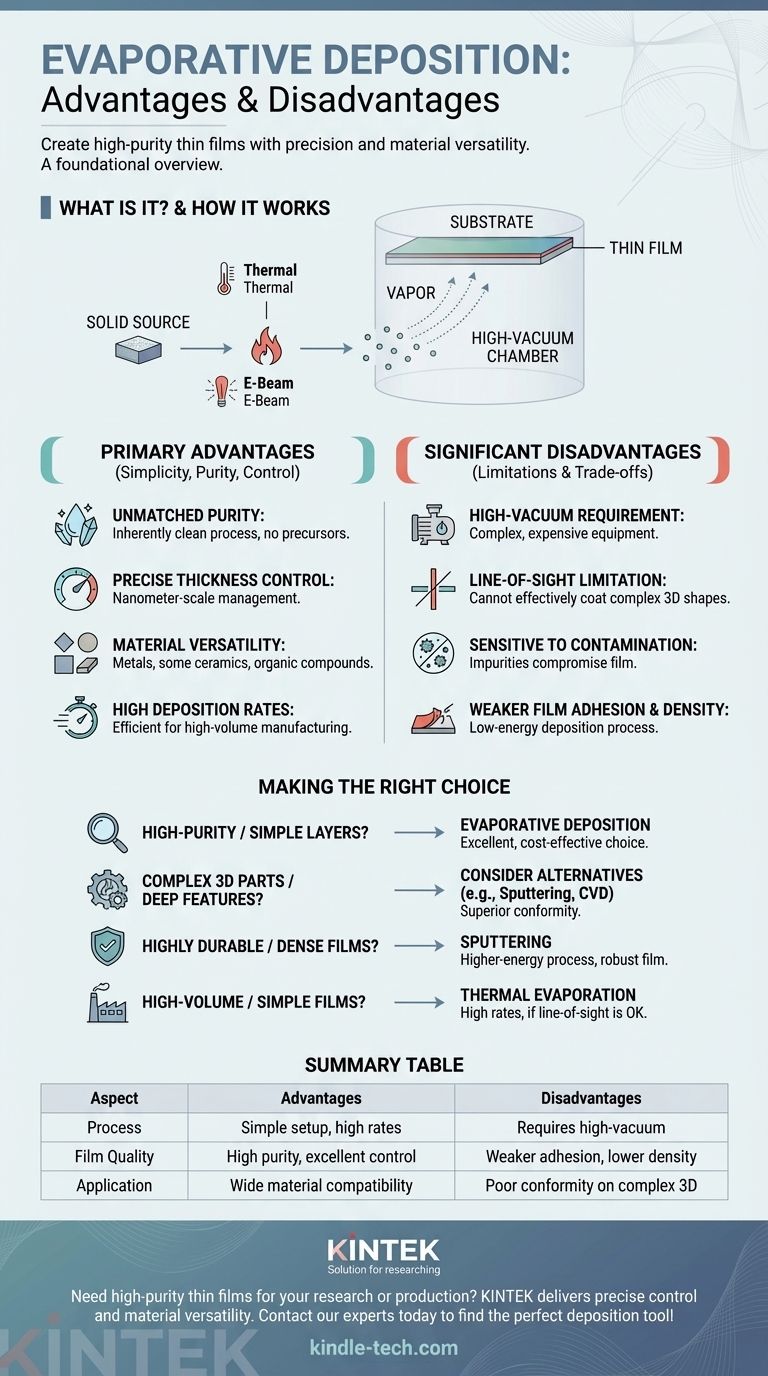

En esencia, la deposición por evaporación es un método muy eficaz para crear películas delgadas puras y simples con un excelente control del espesor. Sus principales ventajas son su precisión y versatilidad de materiales, mientras que sus desventajas principales derivan de su requisito de un entorno de alto vacío y su dificultad para recubrir formas complejas.

La decisión de utilizar la deposición por evaporación depende de una compensación fundamental: proporciona una pureza y un control excepcionales en una configuración simple, pero esto tiene el costo de la sensibilidad ambiental y las limitaciones en la geometría del recubrimiento.

¿Qué es la deposición por evaporación? Una visión general fundamental

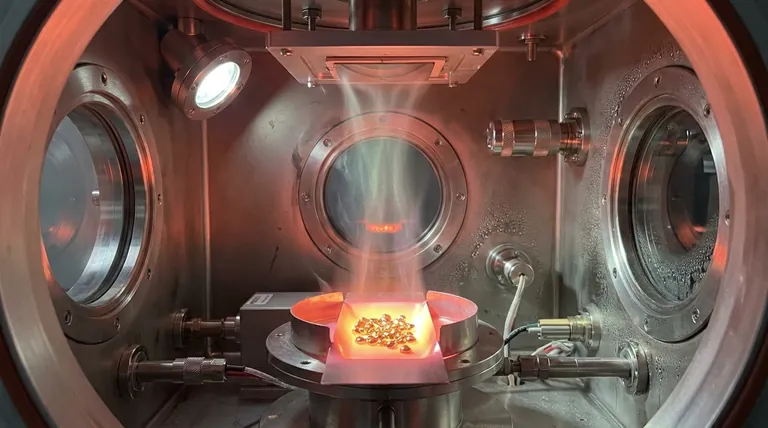

La deposición por evaporación es un tipo de deposición física de vapor (PVD) que se utiliza para aplicar una capa delgada de material sobre una superficie, conocida como sustrato. El proceso es sencillo pero requiere un entorno cuidadosamente controlado.

El principio central: de sólido a vapor a película

El material fuente se calienta en una cámara de alto vacío hasta que se evapora, pasando de sólido a gas. Estos átomos vaporizados viajan en línea recta a través del vacío hasta que golpean el sustrato más frío, donde se condensan nuevamente en estado sólido, formando una película delgada y uniforme.

Técnicas clave: evaporación térmica vs. haz de electrones

Se utilizan dos métodos comunes para calentar el material fuente.

- Evaporación térmica: Se pasa una corriente a través de una "cuchara" o filamento resistivo que contiene el material fuente, calentándolo hasta que se evapora. Esto es simple y rentable.

- Evaporación por haz de electrones (E-Beam): Se dispara un haz de electrones de alta energía contra el material fuente, lo que provoca un calentamiento localizado y la evaporación. Esto permite temperaturas más altas y la deposición de una gama más amplia de materiales.

El papel crítico del alto vacío

Todo el proceso debe ocurrir en un entorno de alto vacío. Esto no es negociable por dos razones: evita que los átomos vaporizados colisionen con las moléculas de aire y minimiza la contaminación por gases atmosféricos, asegurando la pureza de la película final.

Las principales ventajas de la deposición por evaporación

Los ingenieros e investigadores eligen este método por su combinación única de simplicidad, pureza y control.

Pureza y simplicidad inigualables

Debido a que el proceso simplemente implica calentar un material fuente en un vacío, es inherentemente limpio. A diferencia de los procesos químicos, no hay gases precursores ni subproductos que puedan quedar atrapados en la película, lo que da como resultado capas de pureza excepcionalmente alta.

Control preciso sobre el espesor

Al monitorear y controlar cuidadosamente la temperatura de la fuente, se puede gestionar con precisión su tasa de evaporación. Esto, combinado con el tiempo de deposición, le proporciona un control detallado sobre el espesor final de la película, a menudo hasta la escala nanométrica.

Versatilidad en materiales

La deposición por evaporación es compatible con una gran variedad de materiales, incluidos la mayoría de los metales, algunas cerámicas y diversos compuestos orgánicos. Si un material puede vaporizarse por calor sin descomponerse, es probable que pueda depositarse.

Altas tasas de deposición

En comparación con métodos más complejos como la pulverización catódica (sputtering) o la deposición de capas atómicas, la evaporación térmica puede lograr tasas de deposición muy altas. Esto la hace eficiente y adecuada para la fabricación de gran volumen donde la velocidad es un factor.

Comprender las compensaciones y desventajas

A pesar de sus beneficios, la deposición por evaporación tiene limitaciones significativas que la hacen inadecuada para ciertas aplicaciones.

El requisito de alto vacío

Lograr y mantener un alto vacío requiere equipos costosos y complejos, incluidas cámaras de vacío, bombas y medidores. Esto aumenta el costo inicial y la complejidad operativa del sistema.

La limitación de la "línea de visión"

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Esto significa que el proceso solo puede recubrir superficies que estén en la línea de visión directa de la fuente. No puede recubrir eficazmente objetos 3D complejos, socavados o el interior de trincheras profundas.

Sensibilidad a la contaminación

Aunque el vacío proporciona un ambiente limpio, el proceso es extremadamente sensible a cualquier impureza. Una pequeña fuga en la cámara de vacío o un material fuente impuro pueden contaminar fácilmente toda la película, comprometiendo su rendimiento.

Adhesión y densidad de película más débiles

Los átomos en la deposición por evaporación llegan al sustrato con energía relativamente baja. Esto puede resultar en películas que son menos densas y tienen una adhesión más débil en comparación con las producidas por pulverización catódica, donde los átomos son bombardeados sobre la superficie con alta energía cinética.

Tomar la decisión correcta para su aplicación

Seleccionar el método de deposición correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal son los recubrimientos ópticos de alta pureza o las capas metálicas simples: La deposición por evaporación es una opción excelente y rentable debido a su simplicidad y a las películas limpias que produce.

- Si su enfoque principal es recubrir piezas 3D complejas o características profundas: Debe considerar alternativas como la pulverización catódica o la deposición química de vapor (CVD), que ofrecen una conformidad y una cobertura de escalonamiento superiores.

- Si su enfoque principal es crear películas altamente duraderas, densas o resistentes al desgaste: La pulverización catódica suele ser una mejor opción porque el proceso de deposición de mayor energía crea una estructura de película más robusta.

- Si su enfoque principal es la producción de gran volumen de películas simples: Las altas tasas de deposición de la evaporación térmica la convierten en una candidata muy sólida, siempre que su limitación de línea de visión no sea un problema.

Comprender estas compensaciones fundamentales le permite seleccionar la herramienta más efectiva para su desafío de ingeniería específico.

Tabla de resumen:

| Aspecto | Ventajas | Desventajas |

|---|---|---|

| Proceso | Configuración simple, altas tasas de deposición | Requiere equipo de alto vacío costoso |

| Calidad de la película | Alta pureza, excelente control del espesor | Adhesión más débil y menor densidad de película |

| Aplicación | Amplia compatibilidad de materiales | Poca conformidad en formas 3D complejas |

¿Necesita depositar películas delgadas de alta pureza para su investigación o producción? KINTEK se especializa en equipos de laboratorio y consumibles, incluidos sistemas avanzados de deposición por evaporación. Nuestras soluciones ofrecen el control preciso y la versatilidad de materiales que requiere su laboratorio. Contacte a nuestros expertos hoy mismo para encontrar la herramienta de deposición perfecta para su aplicación específica.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición de película delgada por técnica de evaporación térmica? Una guía para PVD simple y rentable

- ¿Cuál es la diferencia entre la pulverización catódica y la evaporación térmica? Elija el método PVD adecuado para su película delgada

- ¿Para qué se utiliza la evaporación térmica para depositar? Una guía de metales, compuestos y aplicaciones clave

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Qué es la evaporación térmica al vacío? Una guía para la deposición de películas delgadas de alta pureza