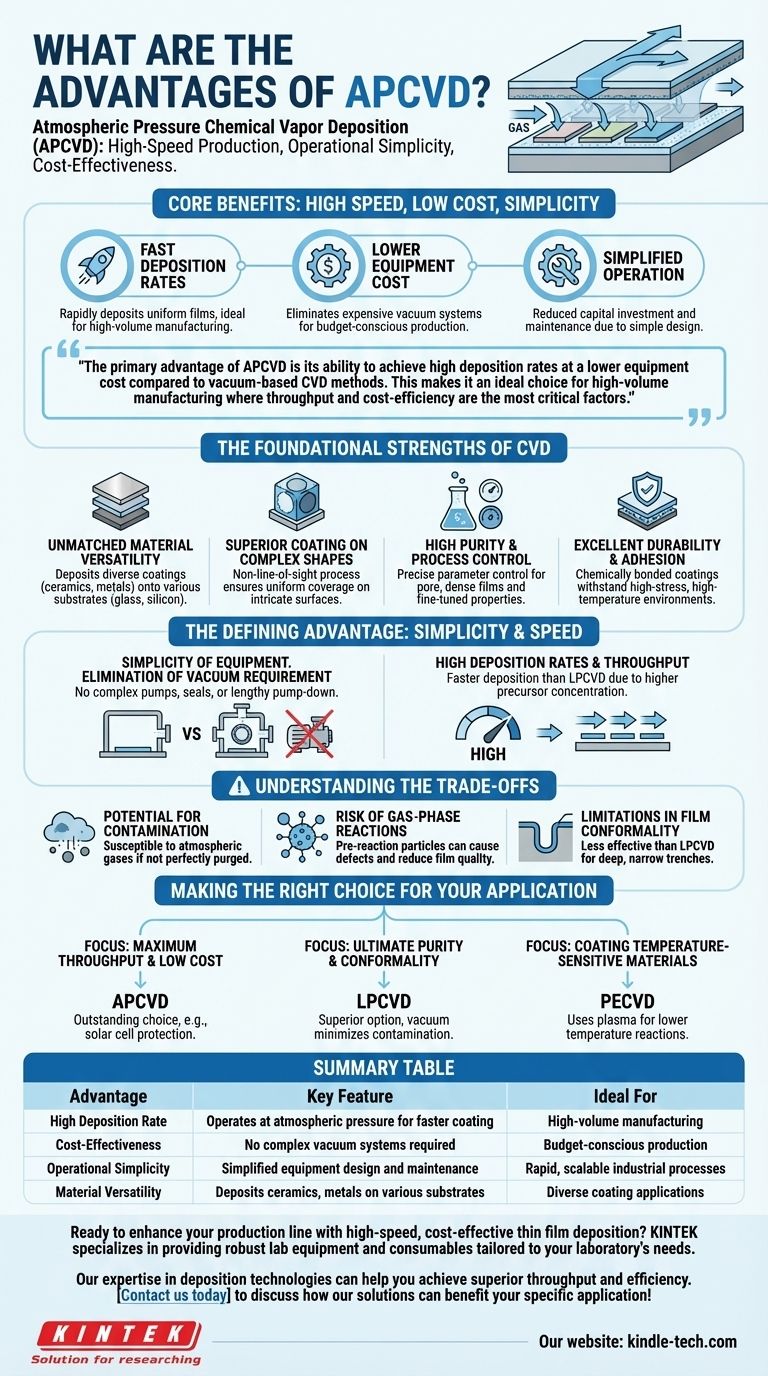

En esencia, la Deposición Química de Vapor a Presión Atmosférica (APCVD) ofrece una poderosa combinación de producción de alta velocidad, simplicidad operativa y rentabilidad. Debido a que opera sin la necesidad de sistemas de vacío costosos y complejos, APCVD sobresale en la deposición rápida de películas uniformes y de alta pureza, lo que la convierte en una solución altamente escalable y económica para muchas aplicaciones industriales.

La principal ventaja de APCVD es su capacidad para lograr altas tasas de deposición a un costo de equipo menor en comparación con los métodos de CVD basados en vacío. Esto la convierte en una opción ideal para la fabricación de gran volumen donde el rendimiento y la rentabilidad son los factores más críticos.

Las Fortalezas Fundamentales de la CVD

APCVD es un miembro de la familia más amplia de procesos de Deposición Química de Vapor (CVD). Como tal, hereda los poderosos beneficios fundamentales que hacen de la CVD una piedra angular de la ciencia de materiales moderna y la fabricación.

Versatilidad de Material Inigualable

El proceso no se limita a un solo tipo de material. APCVD se puede utilizar para depositar una amplia gama de recubrimientos, incluidas cerámicas y metales, sobre diversos sustratos como vidrio y obleas de silicio.

Recubrimiento Superior en Formas Complejas

La CVD es un proceso no de línea de visión. Los gases precursores fluyen y reaccionan alrededor de un componente completo, asegurando que incluso las superficies complejas e intrincadas reciban un recubrimiento uniforme y completo, algo imposible para muchas técnicas de deposición física.

Alta Pureza y Control de Proceso

La naturaleza de la reacción química permite la creación de películas excepcionalmente puras y densas. Los parámetros clave como la temperatura, el flujo de gas y la concentración del precursor se pueden controlar con precisión para ajustar las propiedades químicas y físicas del recubrimiento final.

Excelente Durabilidad y Adhesión

Las películas depositadas no se asientan simplemente sobre la superficie; están químicamente unidas a ella. Esto da como resultado recubrimientos altamente duraderos que exhiben una adhesión encomiable y pueden soportar entornos de alto estrés y alta temperatura.

La Ventaja Definitoria de APCVD: Simplicidad y Velocidad

Si bien APCVD comparte los beneficios centrales de todos los procesos CVD, su operación a presión atmosférica normal le otorga dos ventajas definitorias que la distinguen de sus contrapartes de baja presión.

Simplicidad del Equipo

La ventaja más significativa es la eliminación del requisito de vacío. Los sistemas APCVD no necesitan bombas de alto vacío costosas, sellos de cámara complejos o ciclos largos de evacuación. Esto simplifica drásticamente el diseño del equipo, reduciendo tanto la inversión de capital como los costos de mantenimiento.

Altas Tasas de Deposición y Rendimiento

Operar a presión atmosférica permite entregar una mayor concentración de gases precursores al sustrato. Esto se traduce directamente en tasas de deposición significativamente más rápidas en comparación con la CVD de baja presión (LPCVD). Esta alta velocidad hace que APCVD sea excepcionalmente adecuada para la producción industrial continua y de alto rendimiento.

Comprender las Compensaciones

Ninguna tecnología única es una solución universal. La simplicidad operativa de APCVD introduce compensaciones específicas que son críticas de entender al evaluarla frente a otros métodos de deposición.

Potencial de Contaminación

Operar a presión atmosférica significa que la cámara de reacción es más susceptible a la contaminación por gases atmosféricos como oxígeno o vapor de agua si no se purga perfectamente. Esto puede afectar la pureza final de la película en comparación con un proceso de alto vacío.

Riesgo de Reacciones en Fase Gaseosa

La mayor presión y concentración de gases reactivos en un sistema APCVD aumentan la probabilidad de que ocurran reacciones químicas en la fase gaseosa antes de que los precursores lleguen al sustrato. Esto puede formar partículas que caen sobre la superficie, creando defectos y reduciendo la calidad de la película.

Limitaciones en la Conformidad de la Película

Aunque es buena, la capacidad de APCVD para recubrir uniformemente zanjas extremadamente profundas y estrechas (alto cociente de aspecto) puede ser menos efectiva que métodos como LPCVD. La mayor presión puede impedir el libre movimiento de las moléculas de gas hacia estos espacios reducidos, lo que resulta en un recubrimiento menos uniforme.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología de deposición correcta requiere alinear sus fortalezas y debilidades específicas con su objetivo principal.

- Si su enfoque principal es el rendimiento máximo y el bajo costo: APCVD es una opción sobresaliente, particularmente para aplicaciones como la deposición de capas protectoras de dióxido de silicio en la fabricación de células solares o semiconductores.

- Si su enfoque principal es la pureza de película definitiva y la uniformidad perfecta en microestructuras complejas: Un proceso de CVD de Baja Presión (LPCVD) es probablemente la opción superior, ya que el entorno de vacío minimiza la contaminación y mejora la conformidad.

- Si su enfoque principal son los materiales sensibles a la temperatura de recubrimiento: Debe considerar la CVD mejorada por Plasma (PECVD), que utiliza plasma para permitir reacciones a temperaturas mucho más bajas que la APCVD impulsada térmicamente.

En última instancia, comprender estas compensaciones le permite seleccionar la herramienta más efectiva y económica para su desafío de fabricación específico.

Tabla Resumen:

| Ventaja | Característica Clave | Ideal Para |

|---|---|---|

| Alta Tasa de Deposición | Opera a presión atmosférica para un recubrimiento más rápido | Fabricación de gran volumen |

| Rentabilidad | No requiere sistemas de vacío complejos | Producción consciente del presupuesto |

| Simplicidad Operativa | Diseño de equipo y mantenimiento simplificados | Procesos industriales rápidos y escalables |

| Versatilidad de Material | Deposita cerámicas, metales en varios sustratos | Aplicaciones de recubrimiento diversas |

¿Listo para mejorar su línea de producción con deposición de película delgada de alta velocidad y rentable? KINTEK se especializa en proporcionar equipos de laboratorio robustos y consumibles adaptados a las necesidades de su laboratorio. Nuestra experiencia en tecnologías de deposición puede ayudarle a lograr un rendimiento y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Grafización Experimental de Vacío de Grafito IGBT

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura