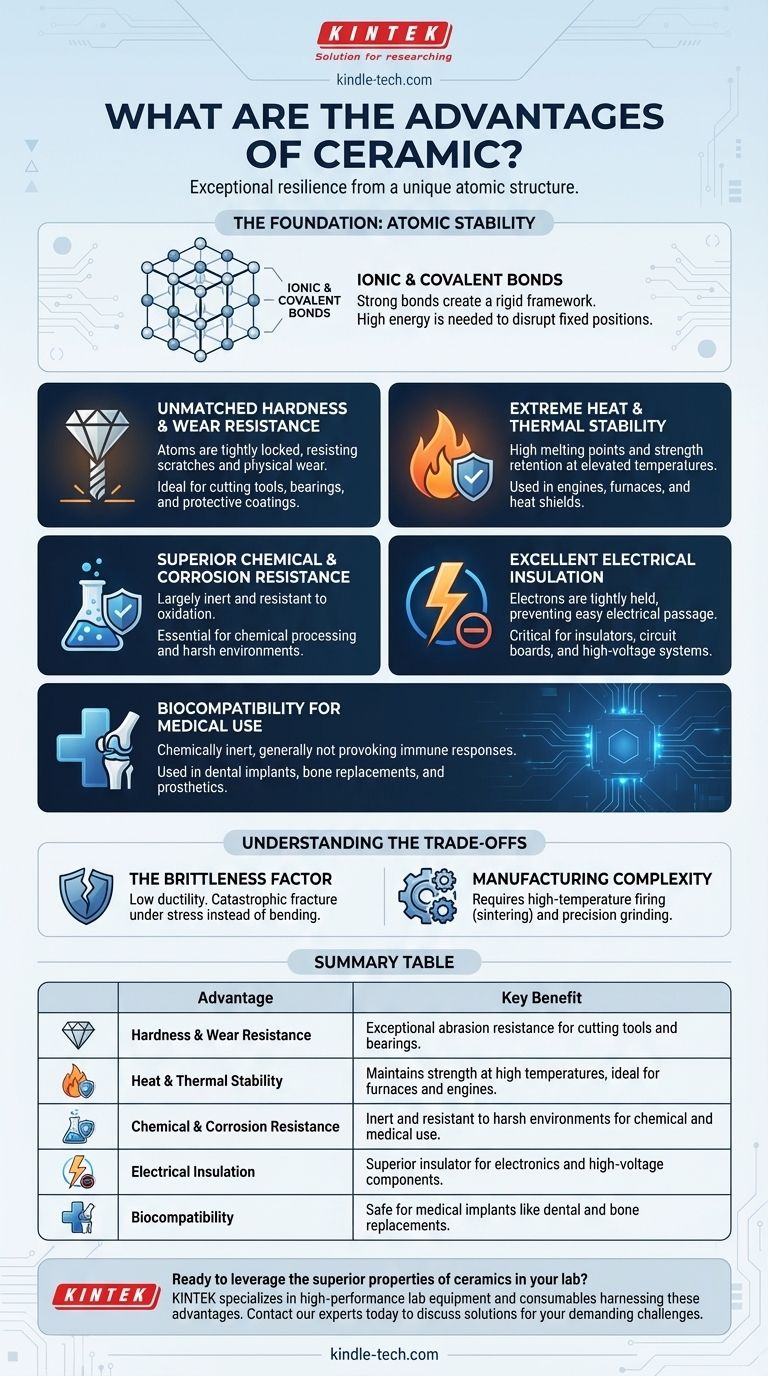

En esencia, las principales ventajas de los materiales cerámicos radican en su excepcional resiliencia. Exhiben una alta resistencia al calor, la abrasión, la corrosión y la electricidad, todo ello derivado de una estructura atómica única que también proporciona una dureza y resistencia notables.

La ventaja definitoria de las cerámicas proviene de sus fuertes enlaces iónicos y covalentes. Esta estabilidad a nivel atómico es lo que les confiere su dureza y resiliencia características contra los desafíos químicos, térmicos y eléctricos que hacen fallar a los metales y polímeros.

La base: por qué las cerámicas son tan robustas

Para comprender las ventajas de las cerámicas, primero debemos observar su estructura fundamental. A diferencia de los metales, que tienen un "mar" de electrones en libre movimiento, los átomos de una cerámica están fijos en una estructura rígida.

Una cuestión de enlaces atómicos

Los átomos en las cerámicas avanzadas se mantienen unidos por enlaces iónicos o covalentes. Estos son dos de los tipos de enlaces químicos más fuertes en la naturaleza.

Esta potente unión significa que se requiere una cantidad significativa de energía para perturbar los átomos de sus posiciones fijas, lo que es la causa raíz de casi todas sus propiedades beneficiosas.

Ventajas clave en la aplicación

Esta estructura atómica única se traduce directamente en beneficios de rendimiento tangibles en una amplia gama de aplicaciones exigentes.

Dureza y resistencia al desgaste inigualables

Debido a que los átomos están tan firmemente sujetos, es extremadamente difícil rayar o desgastar físicamente una superficie cerámica. Esto da como resultado una alta dureza y una excepcional resistencia a la abrasión.

Esta propiedad hace que las cerámicas sean ideales para aplicaciones como herramientas de corte, cojinetes industriales y recubrimientos protectores donde la fricción y el desgaste son las principales preocupaciones.

Calor extremo y estabilidad térmica

Los fuertes enlaces requieren una inmensa energía para vibrar y romperse. En consecuencia, las cerámicas tienen puntos de fusión muy altos y mantienen su resistencia a temperaturas elevadas.

Por eso se utilizan en componentes de motores, revestimientos de hornos y como escudos térmicos en naves espaciales, funcionando de manera confiable en entornos que derretirían la mayoría de los metales.

Resistencia superior a la corrosión y a los productos químicos

Los materiales cerámicos son en gran parte inertes. Muchos ya están en un estado oxidado estable, lo que significa que no reaccionan fácilmente con el oxígeno u otras sustancias corrosivas.

Esta resistencia a la corrosión y a la oxidación los hace esenciales para equipos de procesamiento químico, implantes médicos y cualquier aplicación expuesta a entornos químicos hostiles.

Excelente aislamiento eléctrico

Los mismos fuertes enlaces que mantienen los átomos en su lugar también retienen firmemente sus electrones. Sin electrones en libre circulación, la electricidad no puede pasar fácilmente a través del material.

Esto convierte a las cerámicas en excelentes aislantes eléctricos, razón por la cual son fundamentales para bujías, placas de circuito y componentes de líneas eléctricas de alto voltaje.

Biocompatibilidad para uso médico

La inercia química de las cerámicas significa que generalmente no provocan una respuesta inmunitaria del cuerpo humano.

Esta biocompatibilidad permite su uso seguro en una amplia gama de aplicaciones médicas, incluidos implantes dentales, reemplazos óseos y articulaciones protésicas.

Comprender las compensaciones

Ningún material es perfecto. Para utilizar las cerámicas de manera efectiva, es fundamental comprender su limitación principal.

El factor de fragilidad

La misma estructura atómica rígida que proporciona dureza también significa que las cerámicas tienen baja ductilidad. Cuando se golpea un metal, sus átomos pueden deslizarse unos sobre otros, lo que le permite doblarse o deformarse.

En una cerámica, no existe un mecanismo para este tipo de movimiento. Cuando la tensión supera el límite del material, los enlaces se fracturan catastróficamente en lugar de doblarse. Esta propiedad se conoce como fragilidad.

Complejidad de fabricación

Procesar cerámicas en piezas terminadas a menudo requiere procesos de cocción a alta temperatura (sinterización) y rectificado de precisión, lo que puede ser más complejo y costoso que la fabricación con metales o polímeros.

Tomar la decisión correcta para su objetivo

Seleccionar una cerámica es una decisión de priorizar el rendimiento en condiciones extremas sobre la ductilidad y la facilidad de fabricación.

- Si su enfoque principal es el rendimiento en entornos extremos: Las cerámicas son la opción ideal para aplicaciones que involucran calor intenso, desgaste abrasivo o productos químicos corrosivos.

- Si su enfoque principal es el aislamiento eléctrico: Las propiedades aislantes inherentes de las cerámicas las hacen esenciales para componentes electrónicos y sistemas de alto voltaje.

- Si su enfoque principal es la biocompatibilidad e inercia: Las cerámicas son inigualables para implantes médicos y componentes que no deben reaccionar con su entorno.

- Si su enfoque principal es la resistencia al impacto: Debe considerar cuidadosamente la compensación de la fragilidad y es posible que deba diseñar el sistema para evitar cargas de choque o explorar cerámicas compuestas reforzadas.

Al comprender sus propiedades fundamentales, puede aprovechar las distintas ventajas de las cerámicas para resolver desafíos de ingeniería que otros materiales simplemente no pueden soportar.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Dureza y resistencia al desgaste | Excepcional resistencia a la abrasión para herramientas de corte y cojinetes. |

| Estabilidad térmica y al calor | Mantiene la resistencia a altas temperaturas, ideal para hornos y motores. |

| Resistencia química y a la corrosión | Inerte y resistente a entornos hostiles para uso químico y médico. |

| Aislamiento eléctrico | Aislante superior para componentes electrónicos y de alto voltaje. |

| Biocompatibilidad | Seguro para implantes médicos como reemplazos dentales y óseos. |

¿Listo para aprovechar las propiedades superiores de las cerámicas en su laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento que aprovechan las ventajas de los materiales cerámicos para condiciones extremas. Ya sea que necesite componentes con excepcional estabilidad térmica, resistencia al desgaste o inercia química, nuestras soluciones están diseñadas para mejorar la confiabilidad y la eficiencia de sus procesos de laboratorio.

Comuníquese con nuestros expertos hoy para analizar cómo nuestros productos basados en cerámica pueden resolver sus desafíos más exigentes.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

La gente también pregunta

- ¿Por qué necesitan sinterizarse las cerámicas? Desbloquee la resistencia y la durabilidad a través de la fusión a alta temperatura

- ¿Cómo funcionan las arandelas de alúmina de alta pureza en las pruebas electroquímicas? Garantizan el aislamiento en la investigación de agua supercrítica

- ¿Qué efectos catalíticos tienen las superficies cerámicas de alúmina en la gasificación de biomasa? Aumentar el poder calorífico del gas de síntesis

- ¿Cuáles son los efectos de la temperatura de sinterización? Dominando el equilibrio entre densidad y microestructura

- ¿Tienen las cerámicas resistencia a la corrosión? Aproveche su naturaleza inerte para aplicaciones exigentes

- ¿Cuáles son las propiedades del SiC? Desbloquee el rendimiento a alta temperatura y alta frecuencia

- ¿Cuál es la función principal de los soportes cerámicos porosos? Garantizar la integridad estructural en membranas de zeolita

- ¿Es la cerámica sensible al calor? Entendiendo el choque térmico vs. la estabilidad a altas temperaturas