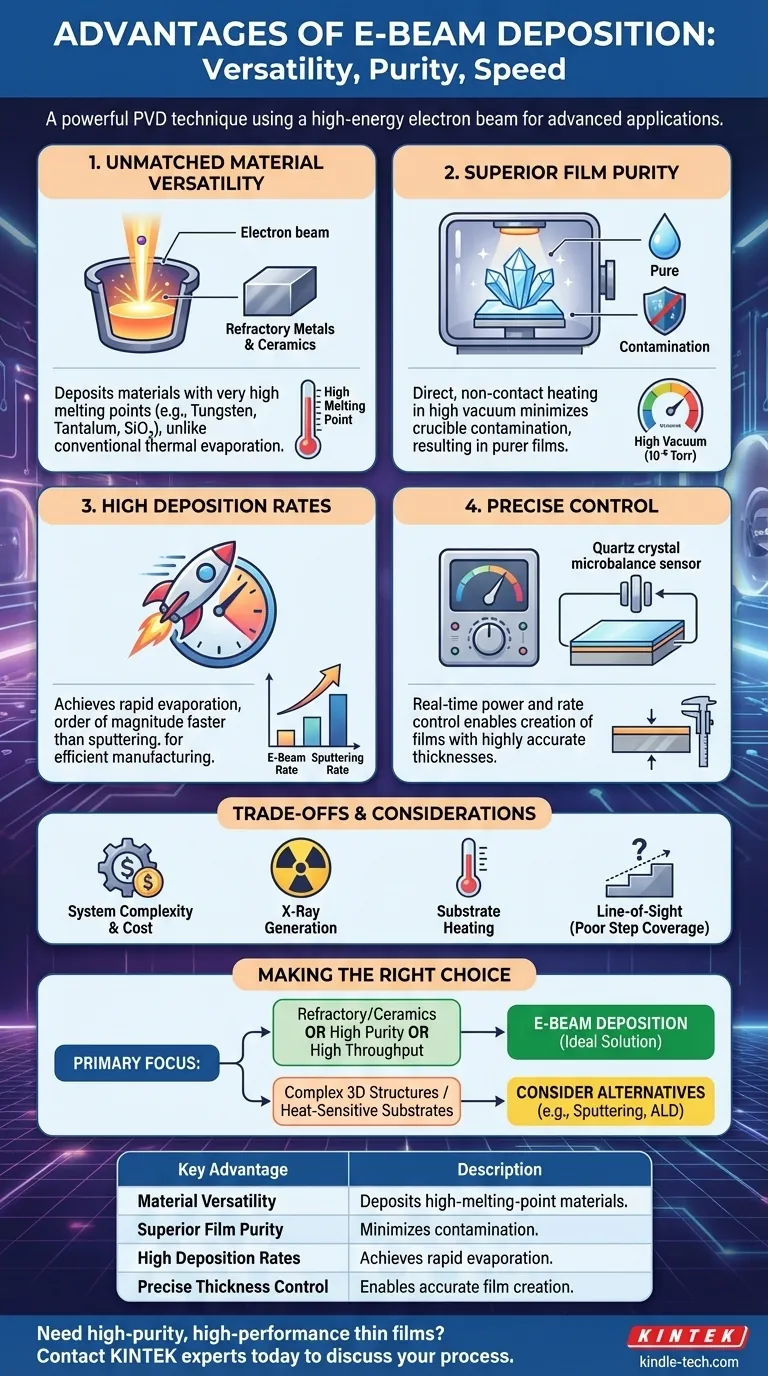

En esencia, la deposición por haz de electrones ofrece una poderosa combinación de versatilidad de materiales, alta pureza y velocidad. Esta técnica de deposición física de vapor (PVD) utiliza un haz de electrones de alta energía para evaporar los materiales fuente, lo que la hace excepcionalmente capaz de depositar materiales con puntos de fusión muy altos, como metales refractarios y cerámicas. Este proceso se lleva a cabo en alto vacío, lo que, combinado con el calentamiento directo del material fuente, da como resultado películas delgadas excepcionalmente puras a altas tasas de deposición.

Si bien existen muchos métodos de deposición, la evaporación por haz de electrones se destaca por su capacidad única para manejar los materiales más desafiantes. Es la técnica preferida cuando se necesita crear películas de alta pureza a partir de metales refractarios o dieléctricos, y cuando la velocidad de producción es un factor crítico.

¿Por qué elegir la deposición por haz de electrones?

Comprender la mecánica central de la deposición por haz de electrones revela por qué es un método preferido para aplicaciones avanzadas en óptica, electrónica y ciencia de los materiales. Las ventajas del proceso se derivan directamente de su uso de un haz de electrones enfocado y de alta energía como fuente de calentamiento.

Versatilidad de Materiales Inigualable

La deposición por haz de electrones sobresale donde otros procesos térmicos fallan. La energía intensa y localizada del haz de electrones puede fundir y evaporar prácticamente cualquier material.

Esto la convierte en la opción ideal para depositar metales refractarios como tungsteno, tantalio y molibdeno, que tienen puntos de fusión demasiado altos para las barcas de evaporación térmica convencionales. También es muy eficaz para compuestos dieléctricos como el dióxido de silicio (SiO₂) y el dióxido de titanio (TiO₂), que son fundamentales para los recubrimientos ópticos.

Pureza Superior de la Película

La pureza suele ser un requisito innegociable, y el haz de electrones lo proporciona. El haz de electrones calienta directamente el material fuente (el "disco") en un crisol de cobre refrigerado por agua.

Debido a que el elemento calefactor (el haz de electrones) no está en contacto físico con el material, la contaminación por un crisol o barca se elimina prácticamente. Esto, combinado con el entorno de alto vacío (típicamente $10^{-6}$ Torr o inferior), minimiza la incorporación de átomos de gas residual en la película en crecimiento, lo que resulta en un producto final significativamente más puro en comparación con la evaporación térmica.

Altas Tasas de Deposición y Eficiencia

Para la fabricación y la creación rápida de prototipos, la velocidad es importante. El haz de electrones puede alcanzar tasas de deposición que son un orden de magnitud más altas que las técnicas como el sputtering.

Esta alta tasa es un resultado directo de la alta densidad de potencia que se puede enfocar en el material fuente, lo que conduce a una rápida evaporación. Además, dado que el haz calienta solo una pequeña porción de la fuente, el uso del material es muy eficiente, lo cual es un factor crítico de ahorro de costos cuando se trabaja con materiales preciosos como el oro o el platino.

Control Preciso de la Estructura de la Película

El sistema permite un ajuste fino de las propiedades finales de la película. La tasa de deposición es directamente proporcional a la potencia del haz de electrones, que se puede controlar con precisión en tiempo real.

Este control, a menudo acoplado a un microbalanza de cristal de cuarzo (QCM) para retroalimentación, permite la creación de películas con espesores altamente precisos. La naturaleza de línea de visión de la deposición también permite el uso de máscaras de sombra para crear patrones específicos en el sustrato.

Comprensión de las Compensaciones y Limitaciones

Ninguna técnica es perfecta. Ser un asesor de confianza significa reconocer las limitaciones de la deposición por haz de electrones para que pueda tomar una decisión informada.

Complejidad y Costo del Sistema

Los sistemas de haz de electrones son más complejos y costosos que sus contrapartes de evaporación térmica. Requieren fuentes de alimentación de alto voltaje, campos magnéticos para la desviación del haz y sistemas de refrigeración robustos, todo lo cual aumenta la inversión inicial y los gastos generales de mantenimiento.

Generación de Rayos X

Una preocupación crítica de seguridad y operativa es la generación de rayos X. Cuando los electrones de alta energía golpean el material objetivo, producen radiación de frenado (bremsstrahlung). Esto requiere un blindaje de plomo apropiado para proteger a los operadores y potencialmente puede dañar sustratos o componentes electrónicos sensibles si no están debidamente protegidos.

Calentamiento del Sustrato

La intensa energía requerida para la evaporación también produce un calor radiante significativo. Esto puede provocar un aumento de temperatura no deseado en el sustrato, lo que podría dañar materiales sensibles al calor como polímeros o ciertos dispositivos semiconductores.

Problemas de Deposición en Línea de Visión

El haz de electrones es una técnica de línea de visión de "fuente puntual". Esto significa que puede tener dificultades para recubrir las paredes laterales de las características en un sustrato, un fenómeno conocido como mala cobertura de escalones. Lograr un espesor de recubrimiento uniforme en sustratos de gran área también requiere soportes de sustrato planetarios complejos que hacen girar las muestras durante la deposición.

Tomando la Decisión Correcta para su Objetivo

Seleccionar una técnica de deposición depende completamente de las limitaciones específicas y los resultados deseados de su proyecto.

- Si su enfoque principal es depositar metales refractarios o cerámicas: La deposición por haz de electrones es la opción superior, y a menudo la única, viable.

- Si su enfoque principal es lograr la mayor pureza de película posible: La deposición por haz de electrones es una opción líder, que supera significativamente a la evaporación térmica estándar.

- Si su enfoque principal es la producción de alto rendimiento: Las altas tasas de deposición del haz de electrones la convierten en una opción extremadamente atractiva para entornos de fabricación.

- Si su enfoque principal es recubrir estructuras 3D complejas o utilizar sustratos sensibles al calor: Debe evaluar cuidadosamente alternativas como el sputtering o la deposición por capas atómicas (ALD), que ofrecen mejor conformidad y menor carga térmica.

Al comprender sus ventajas distintivas e intercambios inherentes, puede determinar con confianza si la deposición por haz de electrones es la herramienta adecuada para lograr sus objetivos técnicos.

Tabla de Resumen:

| Ventaja Clave | Descripción |

|---|---|

| Versatilidad de Materiales | Deposita materiales de alto punto de fusión como tungsteno, tantalio y cerámicas. |

| Pureza Superior de la Película | Minimiza la contaminación con calentamiento directo y sin contacto en alto vacío. |

| Altas Tasas de Deposición | Logra una rápida evaporación para una fabricación y creación de prototipos eficientes. |

| Control Preciso del Espesor | Permite la creación precisa de películas con control de potencia y velocidad en tiempo real. |

¿Necesita depositar películas delgadas de alto rendimiento y alta pureza?

La deposición por haz de electrones es la solución ideal para aplicaciones exigentes en óptica, electrónica y ciencia de los materiales, especialmente cuando se trabaja con metales refractarios o se requiere un alto rendimiento. KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas PVD, para satisfacer sus necesidades específicas de investigación y producción.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus procesos de película delgada y lograr sus objetivos técnicos.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición