Las principales ventajas del calentamiento por inducción son su excepcional velocidad, precisión y eficiencia energética. A diferencia de los hornos tradicionales que calientan las piezas de afuera hacia adentro, la inducción genera calor directamente dentro del material, lo que permite un procesamiento térmico rápido, dirigido y altamente repetible.

El valor central del calentamiento por inducción reside en su capacidad para transformar la energía eléctrica en calor dirigido dentro de una pieza de trabajo. Esta diferencia fundamental con los métodos de calentamiento convencionales es la fuente de sus ventajas más significativas en fabricación en términos de control, velocidad y eficiencia.

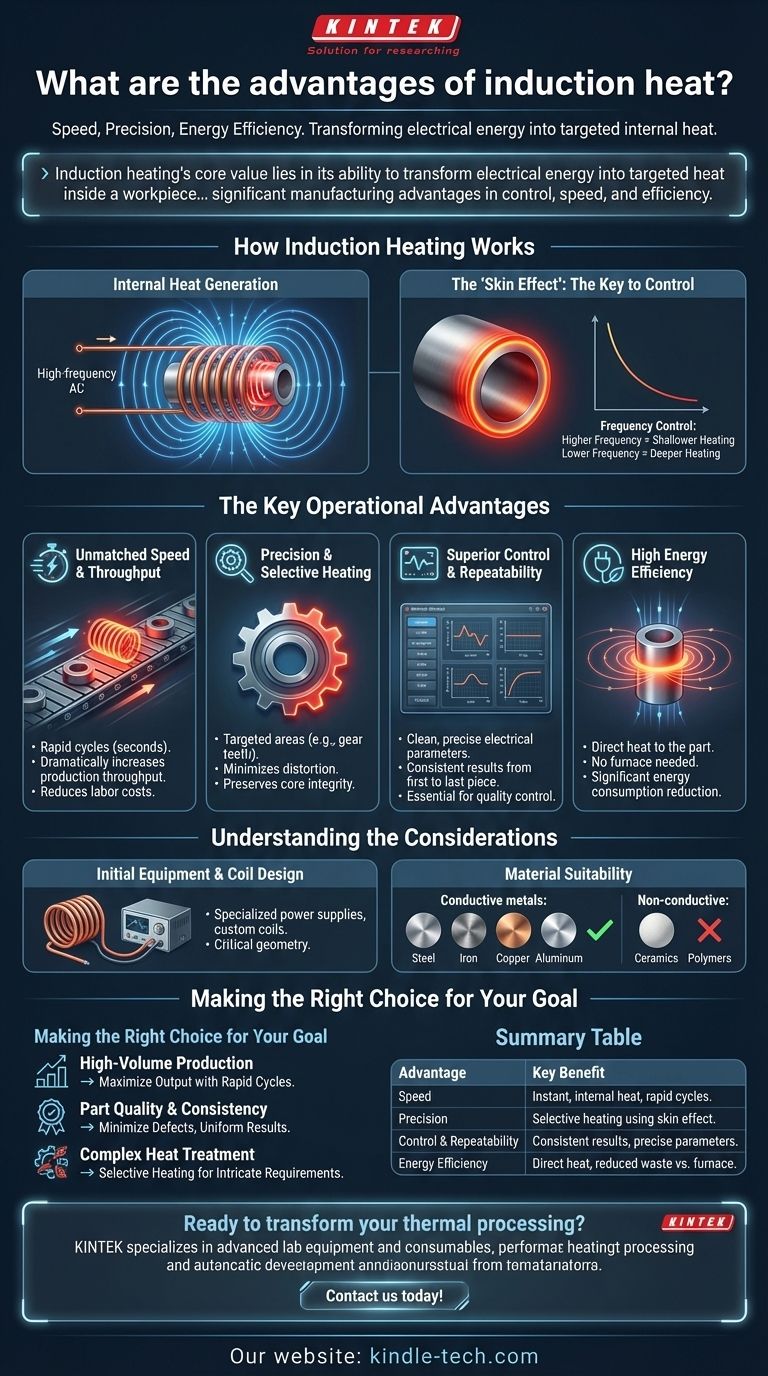

Cómo funciona el calentamiento por inducción

El principio central: Generación de calor interno

Un sistema de inducción utiliza una bobina de cobre, llamada inductor, a través de la cual se pasa una corriente alterna de alta frecuencia.

Esta corriente crea un campo magnético potente y rápidamente cambiante alrededor de la bobina. Cuando se coloca una pieza de trabajo conductora, como una pieza de acero, dentro de este campo, se inducen corrientes parásitas eléctricas dentro del metal.

El "Efecto Piel": La clave del control

Estas corrientes parásitas fluyen principalmente en la superficie de la pieza, un fenómeno conocido como el efecto piel. La resistencia del metal al flujo de esta corriente genera un calor intenso y localizado.

Fundamentalmente, la profundidad a la que penetran estas corrientes se puede controlar con precisión ajustando la frecuencia de la corriente alterna. Una frecuencia más alta da como resultado un calentamiento más superficial, mientras que una frecuencia más baja calienta más profundamente en el material.

Las ventajas operativas clave

Velocidad y rendimiento inigualables

Debido a que el calor se genera instantáneamente y directamente dentro de la pieza, los ciclos de calentamiento son increíblemente cortos, a menudo de solo unos pocos segundos.

Este calentamiento rápido aumenta drásticamente el rendimiento de la producción en comparación con los largos tiempos de rampa y remojo requeridos por los hornos convencionales, lo que reduce los costos laborales y mejora el flujo de trabajo.

Precisión y calentamiento selectivo

La inducción le permite calentar solo un área específica de una pieza. Por ejemplo, puede endurecer los dientes de un engranaje sin alterar las propiedades metalúrgicas de su núcleo.

Esta capacidad selectiva minimiza el riesgo de distorsión de la pieza y preserva la integridad de las áreas que no requieren tratamiento, lo que resulta en un producto final de mayor calidad.

Control y repetibilidad superiores

El proceso de inducción se rige por parámetros eléctricos limpios y precisos: corriente, frecuencia y tiempo.

Una vez que estas variables se establecen para una pieza específica, los resultados son excepcionalmente consistentes desde la primera pieza hasta la última. Este alto grado de repetibilidad es esencial para los estándares modernos de control de calidad.

Alta eficiencia energética

El calentamiento por inducción es un proceso altamente eficiente porque la energía solo se consume en la pieza que se está calentando, y solo en el área específica necesaria.

No hay necesidad de calentar una cámara de horno masiva o mantenerla a altas temperaturas durante períodos prolongados, lo que genera reducciones significativas en el consumo de energía.

Comprensión de las consideraciones

Diseño inicial del equipo y la bobina

La implementación del calentamiento por inducción requiere fuentes de alimentación especializadas y bobinas inductoras diseñadas a medida. La geometría de la bobina es crítica y debe diseñarse cuidadosamente para que coincida con la pieza para obtener resultados óptimos.

Esta inversión inicial en equipo y diseño es una consideración clave, aunque a menudo se compensa con las ganancias a largo plazo en rendimiento y ahorro de energía.

Idoneidad del material

El proceso se basa en inducir una corriente eléctrica dentro del material, lo que significa que es más adecuado para metales conductores como el acero, el hierro, el cobre y el aluminio.

Los materiales no conductores como las cerámicas o ciertos polímeros no pueden calentarse directamente por inducción y requerirían diferentes métodos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar el calentamiento por inducción debe basarse en sus objetivos de fabricación principales.

- Si su enfoque principal es la producción de gran volumen: Los tiempos de ciclo excepcionalmente cortos y el rápido rendimiento del calentamiento por inducción son ideales para maximizar la producción.

- Si su enfoque principal es la calidad y consistencia de la pieza: El control preciso y repetible sobre la profundidad y ubicación del calentamiento minimiza los defectos y garantiza resultados uniformes en cada pieza.

- Si su enfoque principal es el tratamiento térmico complejo: La capacidad de calentar selectivamente zonas específicas de una pieza sin afectar a otras lo hace perfecto para componentes con requisitos de endurecimiento intrincados.

En última instancia, elegir el calentamiento por inducción es una decisión estratégica que intercambia la inversión inicial por un control, velocidad y eficiencia operativa a largo plazo inigualables.

Tabla de resumen:

| Ventaja | Beneficio clave |

|---|---|

| Velocidad | Generación de calor interna instantánea para ciclos rápidos (segundos). |

| Precisión | Calentamiento selectivo de áreas específicas de la pieza mediante el efecto piel. |

| Control y repetibilidad | Resultados consistentes regidos por parámetros eléctricos precisos. |

| Eficiencia energética | El calor directo a la pieza reduce el desperdicio de energía en comparación con el calentamiento por horno. |

¿Listo para transformar su procesamiento térmico con la precisión y velocidad del calentamiento por inducción? KINTEK se especializa en equipos de laboratorio avanzados y consumibles, proporcionando soluciones que mejoran el rendimiento de la fabricación, la calidad de las piezas y la eficiencia energética. Ya sea que su enfoque sea la producción de gran volumen o el tratamiento térmico complejo, nuestra experiencia puede ayudarle a lograr un control y una consistencia inigualables. Contáctenos hoy para analizar cómo nuestras soluciones de calentamiento por inducción pueden satisfacer sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

La gente también pregunta

- ¿Cómo optimiza la etapa de desgasificación en una prensa de vacío en caliente (VHP) el rendimiento de los composites de diamante/aluminio?

- ¿Cuál es la importancia del control preciso de la temperatura en el equipo de prensado en caliente al vacío para gestionar las reacciones interfaciales en composites de película de grafito/aluminio?

- ¿Cómo facilita la presión mecánica de un horno de prensado en caliente al vacío la densificación de los compuestos B4C/Al?

- ¿Cuál es el propósito de introducir gas de hidrógeno o argón en un horno de prensado en caliente al vacío durante el sinterizado o el enfriamiento?

- ¿Por qué el sistema de vacío de un horno de prensado en caliente al vacío es fundamental para el rendimiento del acero inoxidable ferrítico ODS?