La principal ventaja de la sinterización en fase líquida es su capacidad para acelerar significativamente el proceso de densificación a temperaturas más bajas en comparación con los métodos de estado sólido. Al introducir una pequeña cantidad de un aditivo formador de líquido, el proceso crea una vía de alta velocidad para el transporte de material, permitiendo que las partículas se reorganicen y unan de manera más eficiente, lo que resulta en piezas finales más fuertes y densas.

En esencia, la sinterización en fase líquida supera las limitaciones lentas y de alta energía de la difusión en estado sólido. Utiliza estratégicamente un líquido temporal como lubricante y medio de transporte para lograr la densificación de forma más rápida, económica y eficaz, especialmente para materiales difíciles.

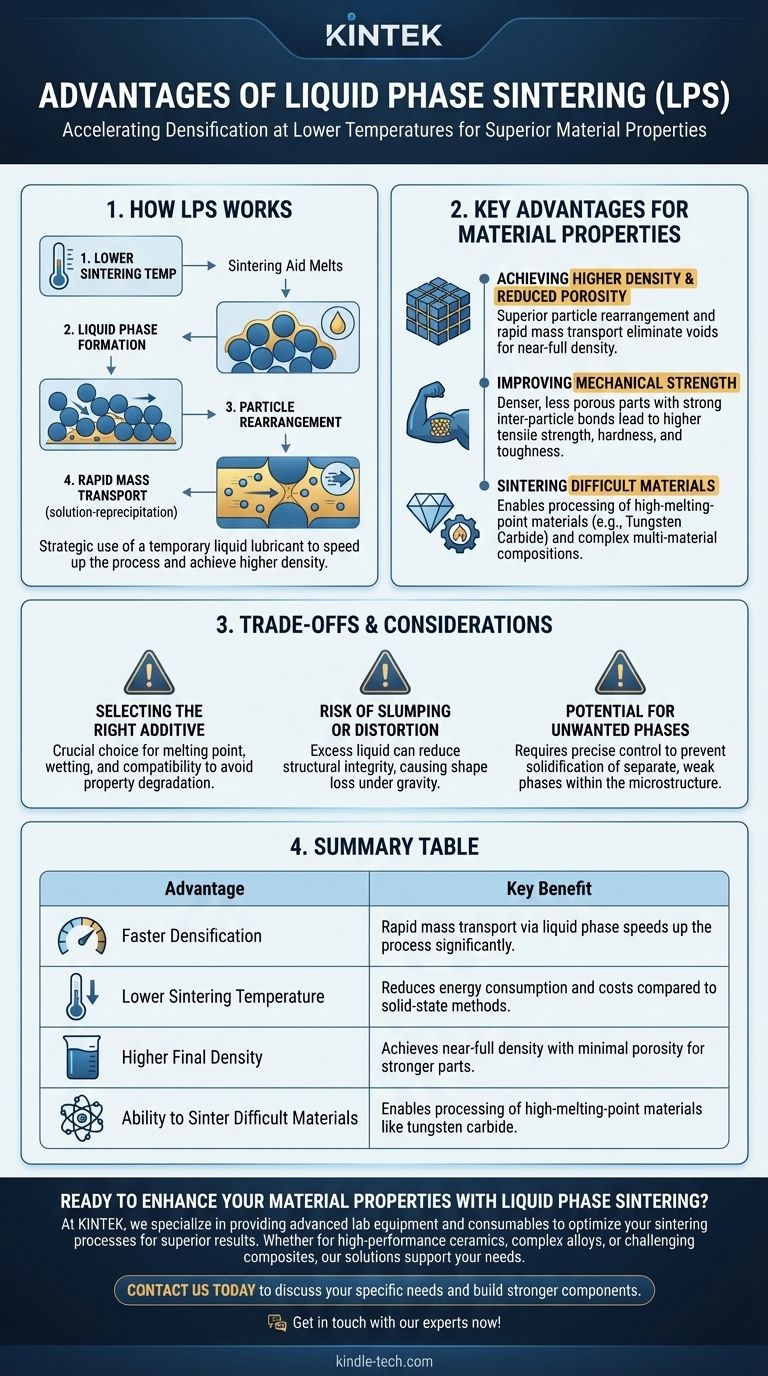

Cómo funciona fundamentalmente la sinterización en fase líquida

Para comprender los beneficios, es esencial primero entender el mecanismo. La sinterización en fase líquida (LPS) introduce un material secundario (una ayuda de sinterización) que tiene un punto de fusión más bajo que el polvo primario. Cuando se calienta, esta ayuda se funde, creando un líquido que recubre las partículas sólidas.

El papel de la fase líquida

El líquido actúa como un potente catalizador para el proceso de sinterización. Funciona como aglutinante y fundente, humedeciendo las superficies de las partículas de polvo primario y uniéndolas mediante acción capilar.

Reducción de las temperaturas de sinterización

Debido a que la ayuda de sinterización se funde a una temperatura más baja que el material principal, todo el proceso puede llevarse a cabo a una temperatura reducida. Esto ahorra una energía y un tiempo significativos, haciendo que el proceso de fabricación sea más eficiente y rentable.

Mejora de la reorganización de partículas

La fase líquida lubrica eficazmente las partículas sólidas. Esto les permite deslizarse unas sobre otras y asentarse en una disposición de empaquetamiento mucho más densa, lo que es un primer paso crítico para eliminar la porosidad.

Aceleración del transporte de masa

Esta es la función más crucial. Los átomos de las partículas sólidas pueden disolverse en el líquido, moverse rápidamente a través de él y luego precipitarse en los puntos de contacto (o "cuellos") entre otras partículas. Este proceso de disolución-reprecipitación es órdenes de magnitud más rápido que la difusión en estado sólido, acelerando drásticamente el crecimiento del cuello y la eliminación de poros.

Las ventajas clave para las propiedades del material

El mecanismo único de la LPS se traduce directamente en resultados superiores para el componente final, mejorando sus características físicas y mecánicas.

Lograr mayor densidad y porosidad reducida

Al facilitar una reorganización superior de las partículas y un rápido transporte de masa, la LPS es excepcionalmente eficaz para eliminar los huecos entre las partículas de polvo. El resultado es un componente con una densidad casi total y una porosidad mínima.

Mejora de la resistencia mecánica

Una pieza más densa y menos porosa con cuellos interpartículas fuertemente unidos es inherentemente más fuerte y duradera. Este proceso conduce a mejoras significativas en propiedades como la resistencia a la tracción, la dureza y la tenacidad.

Sinterización de materiales difíciles

La LPS permite procesar materiales que de otro modo serían muy difíciles de sinterizar. Esto incluye materiales con puntos de fusión extremadamente altos (como el carburo de tungsteno) o composiciones complejas de múltiples materiales, ya que la fase líquida puede facilitar la unión donde los métodos de estado sólido fallarían o serían económicamente inviables.

Comprensión de las compensaciones y consideraciones

Aunque potente, la sinterización en fase líquida requiere un control preciso. No es una solución universalmente superior y conlleva su propio conjunto de desafíos de ingeniería que deben gestionarse.

Selección del aditivo correcto

La elección del aditivo formador de líquido es fundamental. Debe tener el punto de fusión correcto, humedecer eficazmente el polvo primario sin reaccionar negativamente, y ser completamente absorbido en la pieza final o ser removible sin comprometer la integridad. Una elección incorrecta puede degradar las propiedades del material.

Riesgo de hundimiento o distorsión

El uso de demasiado aditivo líquido puede hacer que el componente pierda su forma durante la sinterización. El exceso de líquido reduce la integridad estructural del compacto de polvo, haciéndolo susceptible al hundimiento o la distorsión bajo la gravedad.

Potencial de fases no deseadas

El proceso debe controlarse cuidadosamente para asegurar que la fase líquida esté completamente integrada o eliminada. Si no, puede solidificarse como una fase separada e indeseada dentro de la microestructura del material, creando potencialmente puntos débiles.

Tomar la decisión correcta para su objetivo

En última instancia, la decisión de utilizar la sinterización en fase líquida depende del sistema de material específico y del resultado deseado para el componente final.

- Si su objetivo principal es lograr la máxima densidad y velocidad de producción: la LPS es casi siempre la opción superior debido a su rápido mecanismo de transporte de masa.

- Si su objetivo principal es procesar materiales de alto punto de fusión o complejos: la LPS proporciona una vía práctica y a menudo necesaria para densificar materiales que son inviables mediante métodos de estado sólido.

- Si su objetivo principal es la pureza química absoluta: la sinterización en estado sólido puede ser preferible para evitar la introducción de un material aditivo de sinterización secundario.

- Si su objetivo principal es la producción en masa rentable de formas complejas: la LPS ofrece ventajas significativas en el ahorro de energía, los tiempos de ciclo y la capacidad de formar piezas con forma casi final.

Al aprovechar una fase líquida controlada, puede superar muchas de las limitaciones inherentes de la metalurgia de polvos sólida para crear componentes superiores.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Densificación más rápida | El rápido transporte de masa a través de la fase líquida acelera significativamente el proceso. |

| Menor temperatura de sinterización | Reduce el consumo de energía y los costos en comparación con los métodos de estado sólido. |

| Mayor densidad final | Logra una densidad casi total con porosidad mínima para piezas más resistentes. |

| Capacidad para sinterizar materiales difíciles | Permite el procesamiento de materiales de alto punto de fusión como el carburo de tungsteno. |

¿Listo para mejorar las propiedades de su material con la sinterización en fase líquida?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para optimizar sus procesos de sinterización. Ya sea que trabaje con cerámicas de alto rendimiento, aleaciones metálicas complejas o compuestos desafiantes, nuestras soluciones le ayudan a lograr una densidad, resistencia y eficiencia de producción superiores.

Contáctenos hoy mismo para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio y ayudarle a construir componentes más fuertes y confiables.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cómo afecta el control preciso de la temperatura a las superaleaciones de alta entropía FeCoCrNiMnTiC? Domina la evolución microestructural