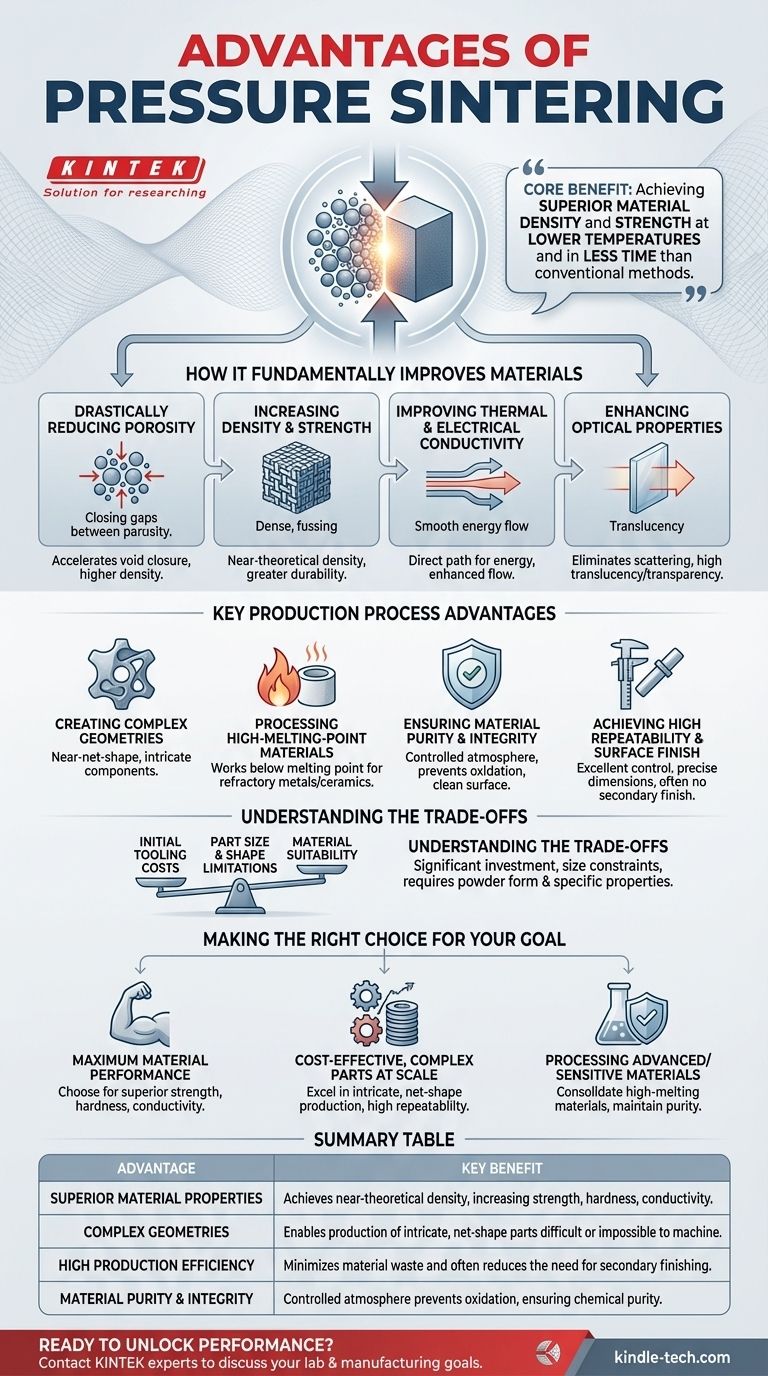

Las principales ventajas del sinterizado a presión son la capacidad de producir piezas con propiedades materiales superiores, crear geometrías complejas difíciles de mecanizar y lograr una alta eficiencia de producción con un desperdicio mínimo de material. Al aplicar presión externa durante el proceso de calentamiento, se reduce drásticamente la porosidad, lo que a su vez aumenta la densidad, la resistencia y la conductividad térmica y eléctrica del componente final.

El beneficio principal de añadir presión al proceso de sinterizado es lograr una densidad y resistencia del material superiores a temperaturas más bajas y en menos tiempo que los métodos convencionales sin presión. Esto desbloquea un mayor nivel de rendimiento para una amplia gama de materiales avanzados.

Cómo el sinterizado a presión mejora fundamentalmente los materiales

La aplicación de fuerza externa durante el ciclo de sinterizado no es solo una mejora; cambia fundamentalmente el mecanismo de consolidación del material en polvo, lo que lleva a mejoras significativas en las propiedades físicas clave.

Reducción drástica de la porosidad

El sinterizado funciona formando "cuellos" entre partículas individuales, cerrando gradualmente los huecos, o poros, entre ellas. La aplicación de presión fuerza físicamente estas partículas a unirse, acelerando el cierre de estos vacíos de manera mucho más efectiva que solo el calor.

Aumento de la densidad y la resistencia

La porosidad es el enemigo de la resistencia. Al lograr un nivel de porosidad mucho más bajo, el sinterizado a presión produce piezas con una densidad significativamente mayor. Esta densidad casi teórica se traduce directamente en propiedades mecánicas superiores, incluyendo mayor resistencia y durabilidad.

Mejora de la conductividad térmica y eléctrica

Los huecos y poros entre las partículas de material actúan como aislantes, impidiendo el flujo de energía. Un material más denso y menos poroso creado mediante sinterizado a presión proporciona una trayectoria más directa para que el calor y la electricidad viajen, mejorando su conductividad.

Mejora de las propiedades ópticas

Para ciertos materiales, particularmente cerámicas, los poros internos dispersan la luz, haciendo que el material sea opaco. Al eliminar estos poros, el sinterizado a presión puede producir materiales con alta translucidez o incluso transparencia.

Ventajas clave en el proceso de producción

Más allá de las propiedades finales del material, el sinterizado a presión ofrece ventajas distintas que lo convierten en un método de fabricación altamente efectivo y a menudo irremplazable para aplicaciones exigentes.

Creación de geometrías complejas

Debido a que el proceso comienza con un polvo, puede formar piezas altamente complejas, no mecanizables y de forma casi neta. Esto permite la producción en masa de componentes intrincados que serían prohibitivamente caros o imposibles de crear utilizando la fabricación sustractiva tradicional.

Procesamiento de materiales de alto punto de fusión

El sinterizado a presión opera por debajo del punto de fusión del material. Esta es una ventaja crítica para trabajar con materiales avanzados como cerámicas técnicas o metales refractarios (por ejemplo, tungsteno), que tienen puntos de fusión extremadamente altos y son difíciles de procesar mediante fundición.

Garantía de pureza e integridad del material

Los hornos modernos de sinterizado a presión operan con una atmósfera precisamente controlable, a menudo un vacío o gas inerte. Esto previene la oxidación y la descarburación, asegurando la pureza química del material y dando como resultado piezas con menos distorsión y sin contaminación superficial.

Logro de alta repetibilidad y acabado superficial

El proceso ofrece un excelente control sobre las dimensiones y tolerancias finales de las piezas, lo que lo hace altamente repetible tanto para producciones de bajo como de alto volumen. Además, las piezas sinterizadas a menudo tienen un excelente acabado superficial directamente desde el horno, lo que reduce o elimina la necesidad de operaciones de acabado secundarias.

Comprensión de las compensaciones

Aunque potente, el sinterizado a presión no es la solución universal para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Costos iniciales de herramientas y equipos

Las prensas, hornos y moldes necesarios para el sinterizado a presión representan una inversión de capital significativa. Esto generalmente hace que el proceso sea más rentable para producciones de volumen medio a alto donde los costos iniciales pueden amortizarse.

Limitaciones en el tamaño y la forma de las piezas

La necesidad de aplicar una presión alta y uniforme en toda la pieza puede limitar el tamaño máximo de los componentes que se pueden producir. Además, el diseño debe permitir la compactación uniforme del polvo, lo que puede imponer algunas restricciones en la geometría.

Idoneidad del material

Aunque el proceso es versátil, no todos los materiales son adecuados para el sinterizado a presión. El material debe estar disponible en forma de polvo y poseer características que le permitan compactarse y unirse eficazmente bajo calor y presión.

Tomar la decisión correcta para su objetivo

Para determinar si el sinterizado a presión es el enfoque correcto, considere su objetivo principal.

- Si su enfoque principal es el máximo rendimiento del material: Elija el sinterizado a presión por su capacidad inigualable para lograr una densidad casi teórica, lo que lleva a una resistencia, dureza y conductividad superiores.

- Si su enfoque principal son las piezas complejas y rentables a escala: Este proceso sobresale en la producción de componentes intrincados, de forma neta, con alta repetibilidad, minimizando el desperdicio de material y el post-procesamiento.

- Si su enfoque principal es el procesamiento de materiales avanzados o sensibles: Utilice el sinterizado a presión para consolidar eficazmente materiales de alto punto de fusión mientras mantiene una pureza química absoluta en una atmósfera controlada y no oxidante.

En última instancia, el sinterizado a presión permite a ingenieros y diseñadores crear componentes de alto rendimiento que de otro modo serían técnica o económicamente inviables.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Propiedades de material superiores | Logra una densidad casi teórica, aumentando la resistencia, dureza y conductividad. |

| Geometrías complejas | Permite la producción de piezas intrincadas, de forma neta, difíciles o imposibles de mecanizar. |

| Alta eficiencia de producción | Minimiza el desperdicio de material y a menudo reduce la necesidad de acabado secundario. |

| Pureza e integridad del material | La atmósfera controlada previene la oxidación, asegurando la pureza química. |

¿Listo para liberar el rendimiento del sinterizado a presión para su laboratorio?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles necesarios para procesos precisos de sinterizado a presión. Ya sea que esté desarrollando nuevos materiales o escalando la producción de componentes de alto rendimiento, nuestra experiencia y soluciones pueden ayudarlo a lograr una densidad superior, geometrías complejas y propiedades de material excepcionales.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos específicos de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Qué ventajas ofrece el equipo de sinterización por prensado en caliente para NASICON? Lograr placas de electrolito sólido 100% densas

- ¿Cuáles son las ventajas de utilizar un horno de sinterización por prensado en caliente al vacío? Lograr una densidad del 99,1% en composites de CuW30