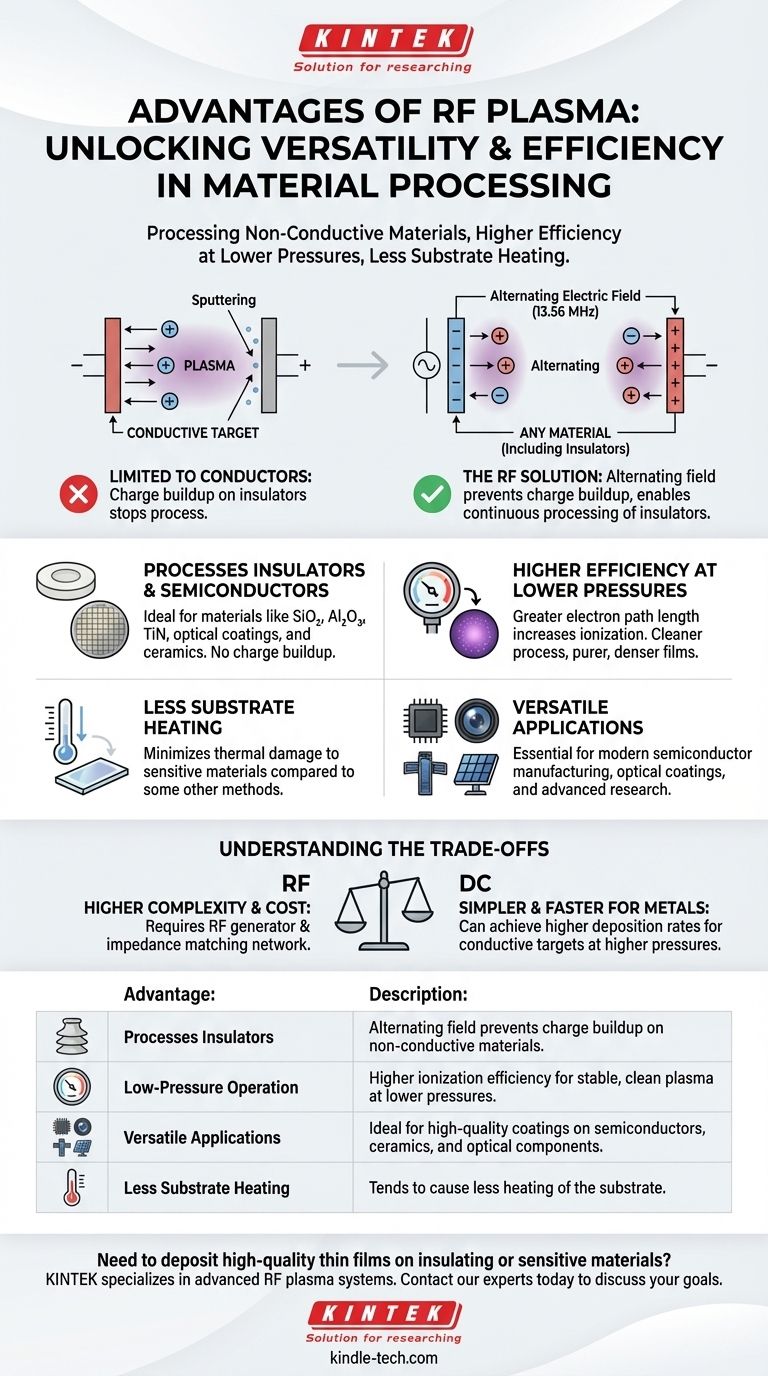

Las principales ventajas del plasma de RF son su capacidad para procesar materiales no conductores (aislantes), su mayor eficiencia operativa a presiones de gas más bajas y su tendencia a causar menos calentamiento del sustrato. A diferencia de los sistemas de corriente continua (CC), que se limitan a objetivos conductores, el campo eléctrico alterno del plasma de radiofrecuencia (RF) lo convierte en una herramienta mucho más versátil para una amplia gama de aplicaciones modernas, desde la fabricación de semiconductores hasta los recubrimientos ópticos.

La limitación principal del plasma de CC es su dependencia de un circuito eléctrico continuo. El plasma de RF supera esto al usar un campo eléctrico que alterna rápidamente, lo que evita la acumulación de carga en las superficies aislantes y crea un plasma más eficiente y estable a presiones más bajas.

Por qué el plasma de RF sobresale donde el de CC falla

Para apreciar las ventajas del plasma de RF, es esencial comprender el problema fundamental que resuelve. Los sistemas de CC son más simples, pero su física impone una limitación crítica que el RF fue diseñado para superar.

El problema de la acumulación de carga en aislantes

En un sistema de pulverización catódica de CC estándar, un material objetivo es bombardeado por iones positivos del plasma. Este proceso requiere que el objetivo sea eléctricamente conductor para completar el circuito y reponer los electrones que son expulsados.

Si se utiliza un objetivo aislante, los iones positivos golpean su superficie y quedan atrapados. Esto crea una capa de carga positiva que rápidamente comienza a repeler los iones positivos entrantes del plasma, deteniendo efectivamente el proceso de pulverización.

La solución del campo alterno

El plasma de RF resuelve esto aplicando un voltaje alterno, típicamente a una frecuencia de 13.56 MHz.

Durante la mitad del ciclo de CA, el objetivo se carga negativamente y atrae iones positivos para la pulverización. Fundamentalmente, durante la otra mitad del ciclo, el objetivo se carga positivamente, atrayendo electrones del plasma. Estos electrones neutralizan la carga positiva que se acumuló, "reiniciando" la superficie para el siguiente ciclo de pulverización. Este cambio rápido permite el procesamiento continuo de cualquier material, independientemente de su conductividad.

Mayor eficiencia a presiones más bajas

El campo de RF hace que los electrones libres dentro del plasma oscilen a alta velocidad. Esto aumenta en gran medida su trayectoria y la probabilidad de que colisionen e ionicen átomos de gas neutros.

Este efecto hace que los sistemas de RF sean mucho más eficientes para mantener un plasma denso. Como resultado, pueden operar eficazmente a presiones de cámara mucho más bajas que los sistemas de CC. Esta operación a baja presión conduce a un proceso "más limpio" con menos colisiones de partículas de gas, lo que resulta en películas depositadas de mayor calidad con mejor densidad y pureza.

Comprendiendo las compensaciones

Aunque potentes, los sistemas de plasma de RF no son universalmente superiores a los sistemas de CC. La elección implica claras compensaciones en complejidad, costo y idoneidad de la aplicación.

Complejidad y costo del sistema

Un sistema de plasma de RF es inherentemente más complejo que uno de CC. Requiere un generador de energía de RF especializado y, fundamentalmente, una red de adaptación de impedancia (a menudo llamada "caja de adaptación").

Esta red es necesaria para transferir eficientemente la energía del generador al plasma, cuyas propiedades eléctricas pueden cambiar durante la operación. Esta complejidad adicional aumenta el costo inicial del equipo y los posibles requisitos de mantenimiento.

Tasas de deposición

La afirmación de que el RF es "10 veces más rápido" debe contextualizarse. Esto a menudo es cierto al comparar ambos sistemas a la misma baja presión.

Sin embargo, la pulverización catódica de CC se ejecuta típicamente a presiones más altas donde puede lograr tasas de deposición muy altas para metales. Para aplicaciones centradas puramente en depositar una película metálica gruesa lo más rápido posible, un sistema de CC aún puede ser la opción más económica y rápida.

Control de procesos

La adaptación de impedancia requerida para un sistema de RF añade una capa de complejidad al control del proceso. El sistema debe ajustarse constantemente para asegurar que la máxima potencia se entregue al plasma y no se refleje de vuelta al generador. Aunque los sistemas modernos automatizan esto bien, es una variable que no existe en configuraciones de CC más simples.

Tomando la decisión correcta para su objetivo

La selección de la fuente de plasma correcta depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el procesamiento de aislantes o semiconductores: El plasma de RF es su única opción efectiva. Esto incluye materiales como dióxido de silicio (SiO₂), óxido de aluminio (Al₂O₃) o nitruro de titanio (TiN).

- Si su enfoque principal es la deposición de alta velocidad de metales conductores: Un sistema de CC suele ser más rentable y puede lograr un mayor rendimiento, asumiendo que el calentamiento del sustrato y la pureza de la película a presiones más altas son aceptables.

- Si su enfoque principal es lograr la película de la más alta calidad: El RF es generalmente superior. Su capacidad para operar a bajas presiones reduce la incorporación de gas en la película y permite un mejor control sobre la energía de las partículas depositadas, lo que lleva a recubrimientos más densos y puros.

Al comprender la física fundamental del plasma de RF y CC, puede seleccionar con confianza la herramienta adecuada para lograr sus objetivos específicos de procesamiento de materiales.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Procesa aislantes | Supera las limitaciones de CC utilizando un campo alterno para evitar la acumulación de carga en materiales no conductores. |

| Operación a baja presión | Mayor eficiencia de ionización permite un plasma estable a presiones más bajas para películas más limpias y de mayor pureza. |

| Aplicaciones versátiles | Ideal para depositar recubrimientos de alta calidad en semiconductores, cerámicas y componentes ópticos. |

| Menos calentamiento del sustrato | Tiende a causar menos calentamiento del sustrato en comparación con otros métodos de plasma. |

¿Necesita depositar películas delgadas de alta calidad en materiales aislantes o sensibles?

KINTEK se especializa en equipos de laboratorio avanzados, incluyendo sistemas de plasma de RF para la fabricación de semiconductores, recubrimientos ópticos e investigación de materiales. Nuestras soluciones están diseñadas para ofrecer la precisión, pureza y control de procesos que su aplicación exige.

Contacte a nuestros expertos hoy para discutir cómo un sistema de plasma de RF puede avanzar en su investigación o metas de producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza