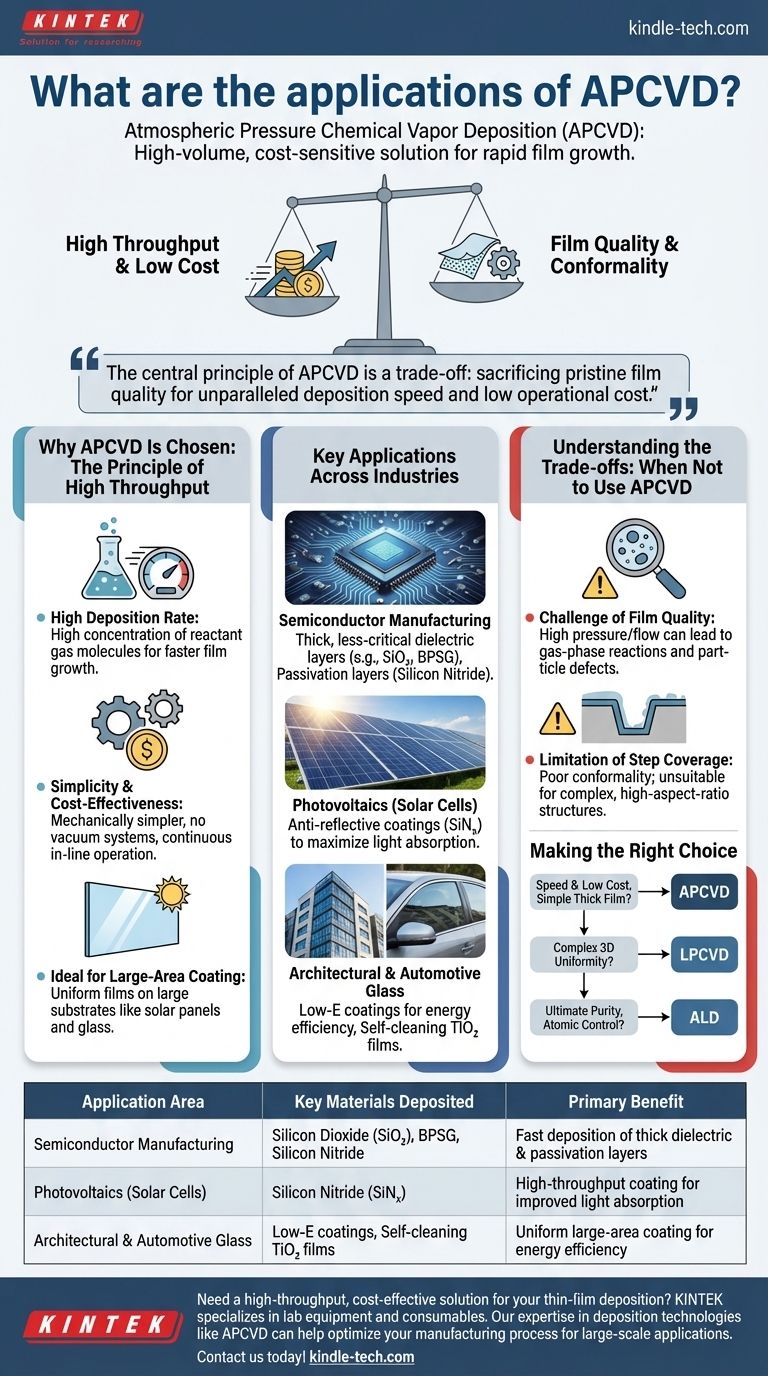

En esencia, la deposición química de vapor a presión atmosférica (APCVD) se utiliza para aplicaciones de alto volumen y sensibles al costo, donde el rápido crecimiento de la película es más crítico que una calidad estructural perfecta. Sus aplicaciones principales se encuentran en la fabricación de semiconductores para capas dieléctricas, en la fotovoltaica para recubrimientos antirreflectantes y en el recubrimiento de grandes láminas de vidrio arquitectónico.

El principio central de APCVD es una compensación: sacrifica la calidad prístina de la película y la conformabilidad de los sistemas de vacío de baja presión por una velocidad de deposición inigualable y un bajo costo operativo, lo que la convierte en la herramienta principal para aplicaciones específicas y menos críticas de películas delgadas.

Por qué se elige APCVD: el principio del alto rendimiento

La decisión de utilizar APCVD casi siempre está impulsada por la economía y la escala. El proceso se define por su operación a presión atmosférica estándar, lo que elimina la necesidad de sistemas de vacío costosos y lentos.

La ventaja de la presión atmosférica

Operar a presión atmosférica significa que una alta concentración de moléculas de gas reactivo está disponible en la superficie del sustrato.

Esta alta concentración conduce a una alta tasa de deposición, lo que permite que las películas crezcan mucho más rápido que en sistemas de baja presión o basados en vacío.

Simplicidad y rentabilidad

Los sistemas APCVD son mecánicamente más simples y, por lo tanto, menos costosos de construir y mantener que sus contrapartes basadas en vacío, como LPCVD o PECVD.

A menudo están diseñados como sistemas continuos en línea donde los sustratos se mueven en una cinta transportadora, lo que permite un rendimiento masivo ideal para la fabricación a gran escala.

Ideal para recubrimientos de grandes áreas

La naturaleza continua de APCVD la hace excepcionalmente adecuada para depositar películas uniformes sobre áreas de superficie muy grandes.

Esta capacidad es esencial para las industrias que producen artículos como paneles solares o grandes paneles de vidrio arquitectónico, donde el procesamiento por lotes en una cámara de vacío sería poco práctico.

Aplicaciones clave en todas las industrias

Las características únicas de APCVD la convierten en la opción preferida para varios procesos de fabricación de alto volumen donde sus fortalezas se alinean perfectamente con las necesidades de la industria.

Fabricación de semiconductores

En la fabricación de circuitos integrados, APCVD se utiliza para capas dieléctricas gruesas y menos críticas.

Su uso más común es para depositar dióxido de silicio (SiO₂) dopado y sin dopar. Esto incluye películas como el vidrio de borofosfosilicato (BPSG), que se utiliza como capa dieléctrica pre-metal (PMD) que se puede alisar o "refluir" a altas temperaturas para crear una superficie planar para las capas metálicas posteriores. También se utiliza para el aislamiento de zanjas poco profundas (STI).

APCVD también se puede utilizar para las capas de pasivación finales, como el nitruro de silicio, que protegen el chip terminado de la humedad y el daño mecánico.

Fotovoltaica (células solares)

La industria solar requiere recubrir obleas de silicio muy grandes de forma rápida y económica. APCVD es el método dominante para esto.

Se utiliza principalmente para depositar recubrimientos antirreflectantes, típicamente nitruro de silicio (SiNₓ), en la superficie de las células solares. Esta capa maximiza la cantidad de luz absorbida por la célula, aumentando directamente su eficiencia.

Vidrio arquitectónico y automotriz

Para las industrias de la construcción y automotriz, APCVD se utiliza para aplicar recubrimientos funcionales a grandes láminas de vidrio.

Una aplicación importante es la deposición de recubrimientos de baja emisividad (Low-E). Estas películas reflejan la radiación infrarroja, lo que ayuda a mantener el calor dentro durante el invierno y fuera durante el verano, mejorando la eficiencia energética. Los recubrimientos autolimpiantes, a menudo basados en dióxido de titanio (TiO₂), son otra aplicación común.

Comprender las compensaciones: cuándo no usar APCVD

Aunque potente, APCVD no es una solución universal. Sus debilidades son la consecuencia directa de las mismas condiciones atmosféricas que le proporcionan sus fortalezas.

El desafío de la calidad de la película

La alta presión y las tasas de flujo de gas pueden conducir a reacciones químicas no deseadas en la fase gaseosa antes de que los precursores lleguen al sustrato.

Esto puede formar pequeñas partículas que caen sobre la película, creando defectos y reduciendo la pureza general y la calidad electrónica de la capa.

La limitación de la cobertura de escalones

APCVD exhibe una pobre cobertura de escalones, o conformabilidad. La película que deposita no es uniforme sobre una topografía de superficie compleja y tridimensional.

Debido a que el transporte de reactivos está limitado por la difusión a través de una capa límite gruesa, la película será mucho más gruesa en las superficies superiores que en las paredes laterales de una zanja o vía. Esto la hace inadecuada para recubrir las intrincadas estructuras de alta relación de aspecto que se encuentran en los microchips modernos de alta densidad.

Tomar la decisión correcta para su proceso

La selección de una tecnología de deposición requiere hacer coincidir las capacidades del proceso con los requisitos específicos de la película y las realidades económicas del producto.

- Si su enfoque principal es la velocidad y el bajo costo para una película gruesa relativamente simple: APCVD es la opción óptima, especialmente para dieléctricos, capas de pasivación y recubrimientos de grandes áreas.

- Si su enfoque principal es recubrir estructuras 3D complejas de manera uniforme: Debe utilizar un proceso con mejor conformabilidad, como la CVD de baja presión (LPCVD).

- Si su enfoque principal es la máxima pureza, el control del espesor a nivel atómico y la conformabilidad perfecta: La tecnología necesaria es la deposición de capa atómica (ALD).

En última instancia, elegir APCVD es una decisión estratégica para priorizar el rendimiento de fabricación y el costo para aplicaciones que pueden tolerar sus limitaciones inherentes en la calidad y conformabilidad de la película.

Tabla resumen:

| Área de aplicación | Materiales clave depositados | Beneficio principal |

|---|---|---|

| Fabricación de semiconductores | Dióxido de silicio (SiO₂), vidrio de borofosfosilicato (BPSG), nitruro de silicio | Deposición rápida de capas dieléctricas y de pasivación gruesas |

| Fotovoltaica (células solares) | Recubrimientos antirreflectantes de nitruro de silicio (SiNₓ) | Recubrimiento de alto rendimiento para una mejor absorción de luz |

| Vidrio arquitectónico y automotriz | Recubrimientos Low-E, películas autolimpiantes de TiO₂ | Recubrimiento uniforme de grandes áreas para la eficiencia energética |

¿Necesita una solución de alto rendimiento y rentable para su deposición de película delgada? KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de los laboratorios. Nuestra experiencia en tecnologías de deposición como APCVD puede ayudarlo a optimizar su proceso de fabricación para aplicaciones a gran escala. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su producción y reducir costos.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD