En esencia, un horno rotatorio es un horno industrial para procesar sólidos a granel a temperaturas extremadamente altas. Sus aplicaciones abarcan una amplia gama de industrias, desde la producción del cemento en nuestros edificios hasta el reciclaje de residuos peligrosos y el refinado de los metales utilizados en la tecnología moderna. El horno logra esto haciendo girar el material a través de un cilindro calefactado y giratorio, asegurando una exposición uniforme al calor que impulsa reacciones químicas o cambios físicos específicos.

La versatilidad de un horno rotatorio no proviene de una única función, sino de su capacidad para combinar múltiples procesos térmicos (secado, calentamiento, transformación química y enfriamiento) en una operación continua y de gran volumen. Esto lo convierte en el caballo de batalla industrial para transformar sólidos a granel con calor.

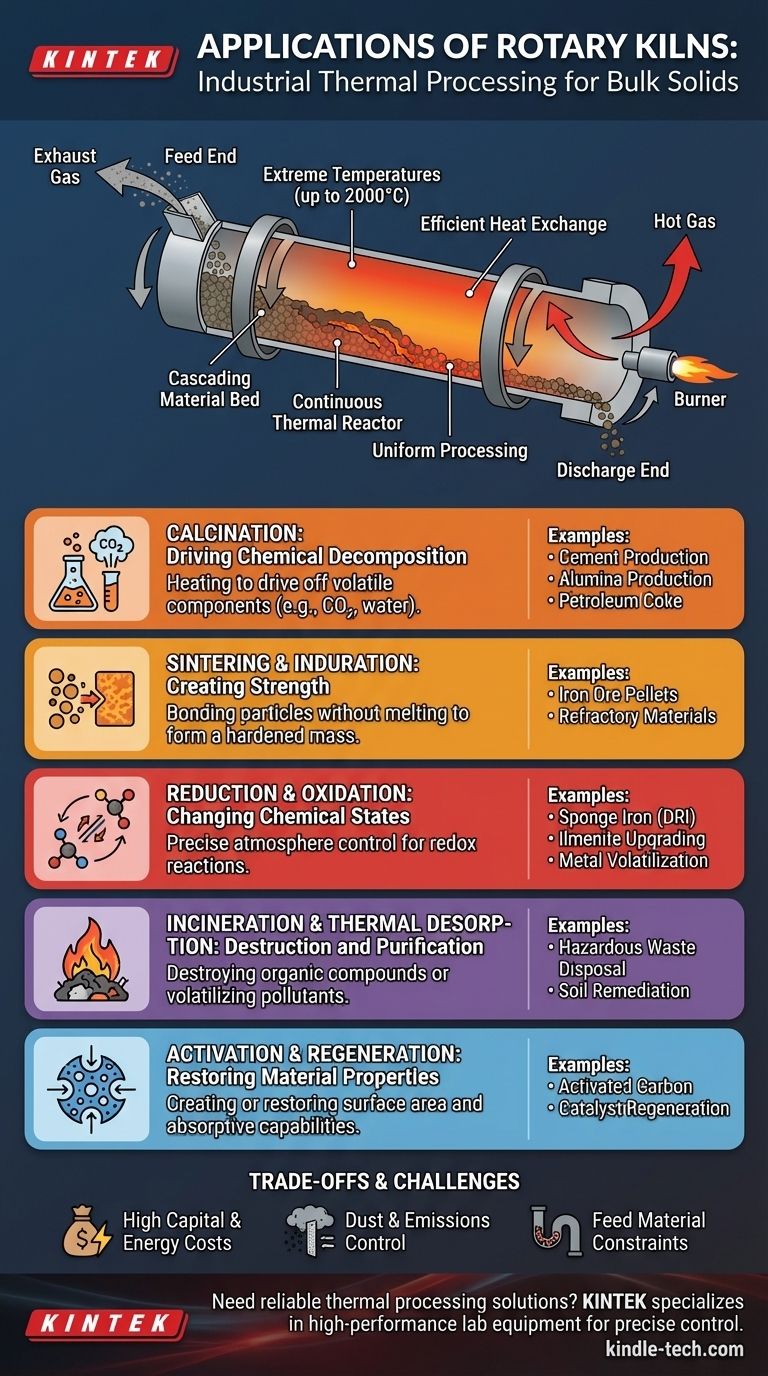

La función principal: un reactor térmico continuo

Un horno rotatorio es mucho más que un simple horno. Es un sistema dinámico diseñado para el procesamiento continuo y preciso de materiales.

Intercambio de calor y transporte de material

El horno es una carcasa cilíndrica larga revestida con material refractario, montada con una ligera inclinación. A medida que el horno gira, el material sólido en su interior se eleva y cae, progresando lentamente desde el extremo de alimentación hasta el extremo de descarga.

El gas caliente, producido por un quemador, fluye a través del horno, generalmente en dirección opuesta a los sólidos (flujo a contracorriente). Este diseño crea un intercambiador de calor increíblemente eficiente, transfiriendo energía del gas al material.

Un entorno de alta temperatura

Los hornos rotatorios están diseñados para crear y mantener temperaturas extremas, a menudo alcanzando hasta 1450 °C (2640 °F) y, en algunos casos especiales, hasta 2000 °C (3630 °F). Esta capacidad es esencial para iniciar reacciones químicas que requieren mucha energía.

Procesamiento uniforme

La acción de volteo constante, conocida como "cascada", asegura que el lecho de material esté bien mezclado. Esto promueve una distribución uniforme de la temperatura en todos los sólidos, garantizando que cada partícula se someta al mismo grado de tratamiento térmico.

Aplicaciones clave por tipo de proceso

Si bien la lista de materiales procesados en los hornos es larga, las aplicaciones se pueden entender agrupándolas en unos pocos procesos térmicos fundamentales.

Calcinación: impulsar la descomposición química

La calcinación es el proceso de calentar un sólido a alta temperatura para eliminar un componente volátil, como dióxido de carbono o agua. Este es posiblemente el uso más común para un horno rotatorio.

Los ejemplos incluyen:

- Producción de cemento: Calentar piedra caliza (carbonato de calcio) para producir cal (óxido de calcio).

- Producción de alúmina: Calcinar bauxita para eliminar el agua.

- Coque de petróleo: Eliminar hidrocarburos volátiles residuales.

Sinterización e induración: crear resistencia

La sinterización implica calentar material granular hasta que los bordes de las partículas comienzan a fusionarse, uniéndolos en una masa única y endurecida sin derretir toda la sustancia.

Los ejemplos incluyen:

- Pellets de mineral de hierro: Endurecimiento de los pellets antes de introducirlos en un alto horno.

- Materiales refractarios: Sinterización de magnesita y dolomita para crear ladrillos duraderos y resistentes al calor.

Reducción y oxidación: cambiar estados químicos

Los hornos permiten un control preciso sobre la atmósfera del horno, lo que los hace ideales para reacciones redox (reducción-oxidación).

Los ejemplos incluyen:

- Hierro esponjoso: Reducción del mineral de hierro utilizando carbón para producir hierro directamente reducido (DRI).

- Mejora de la ilmenita: Oxidación del mineral de ilmenita como paso para producir dióxido de titanio.

- Volatilización: Eliminación de metales como zinc, plomo y cobre convirtiéndolos en cloruros volátiles.

Incineración y desorción térmica: destrucción y purificación

Las temperaturas extremas dentro de un horno son perfectas para destruir compuestos orgánicos o volatilizar para su eliminación.

Los ejemplos incluyen:

- Eliminación de residuos: Incineración de residuos industriales peligrosos, lodos de alcantarillado o neumáticos desechados.

- Remediación de suelos: Calentamiento de suelos contaminados para eliminar y capturar contaminantes (desorción térmica).

Activación y regeneración: restaurar propiedades del material

El calor se puede utilizar para crear o restaurar la estructura porosa de ciertos materiales, mejorando su área superficial y sus capacidades de absorción.

Los ejemplos incluyen:

- Carbón activado: Producción o reactivación de carbono utilizado en sistemas de filtración.

- Regeneración de catalizadores: Quema de coque y contaminantes para restaurar la actividad de los catalizadores industriales.

Comprender las compensaciones

Aunque es potente, el horno rotatorio no es una solución universal. Su diseño conlleva limitaciones y desafíos específicos.

Altos costos de capital y energía

Los hornos rotatorios son maquinaria masiva y compleja que representa una inversión de capital significativa. Además, mantener temperaturas superiores a 1400 °C consume grandes cantidades de combustible, lo que convierte a la energía en un costo operativo principal.

Control de polvo y emisiones

El procesamiento de sólidos granulares con flujo de gas de alta velocidad inevitablemente crea una cantidad significativa de polvo. Todos los sistemas de horno rotatorio requieren equipos extensos de manejo y limpieza de gases posteriores, como ciclones y mangas filtrantes, para capturar esta materia particulada y controlar las emisiones atmosféricas.

Restricciones del material de alimentación

El proceso está optimizado para sólidos granulares y de flujo libre. Los materiales que son demasiado finos pueden ser arrastrados fuera del horno con el gas de escape (arrastre), mientras que los materiales pegajosos o que forman grandes grumos pueden alterar el flujo y la transferencia de calor.

Tomar la decisión correcta para su objetivo

La selección de un horno rotatorio depende completamente de la transformación específica que deba lograr a escala.

- Si su enfoque principal es la producción de productos básicos (por ejemplo, cemento, cal): La capacidad continua y de alto rendimiento del horno es su mayor ventaja.

- Si su enfoque principal es la extracción o refinación de metales: La capacidad del horno para controlar la atmósfera del horno y alcanzar altas temperaturas es fundamental para impulsar reacciones específicas de reducción u oxidación.

- Si su enfoque principal es el tratamiento de residuos: El calor destructivo y la naturaleza robusta del horno lo hacen ideal para descomponer de manera confiable materiales peligrosos.

- Si su enfoque principal es la producción de materiales especiales (por ejemplo, pigmentos, carbón activado): La mezcla uniforme y el control preciso de la temperatura del horno garantizan un producto final consistente y de alta calidad.

En última instancia, el horno rotatorio es la solución definitiva cuando se necesita inducir una transformación física o química precisa en sólidos a granel a escala industrial.

Tabla de resumen:

| Tipo de proceso | Aplicaciones clave |

|---|---|

| Calcinación | Producción de cemento, Producción de alúmina, Coque de petróleo |

| Sinterización/Induración | Pellets de mineral de hierro, Materiales refractarios |

| Reducción/Oxidación | Hierro esponjoso (DRI), Mejora de ilmenita, Volatilización de metales |

| Incineración/Desorción térmica | Eliminación de residuos peligrosos, Remediación de suelos |

| Activación/Regeneración | Carbón activado, Regeneración de catalizadores |

¿Necesita una solución de procesamiento térmico confiable para sus necesidades de laboratorio o industriales?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de alto rendimiento. Ya sea que esté desarrollando nuevos materiales, procesando minerales o tratando corrientes de residuos, nuestra experiencia puede ayudarlo a lograr un control preciso de la temperatura y resultados uniformes.

Contacte a nuestros expertos hoy mismo para analizar cómo nuestras soluciones pueden mejorar su eficiencia de procesamiento térmico y la calidad del producto.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de atmósfera controlada con cinta de malla

La gente también pregunta

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas