En esencia, el proceso de sinterización se utiliza para transformar material en polvo en una masa sólida y coherente utilizando calor y presión, sin fundirlo. Sus aplicaciones clave incluyen la fabricación de piezas a partir de metales de alto punto de fusión, la creación de componentes complejos mediante impresión 3D y el control preciso de las propiedades finales de un material, como la densidad, la resistencia y la conductividad.

La sinterización no es solo una alternativa a la fusión; es una elección estratégica de fabricación. Su valor principal reside en la creación de piezas de alto rendimiento con combinaciones de materiales y geometrías complejas que a menudo son imposibles o antieconómicas de lograr mediante la fundición o el mecanizado tradicionales.

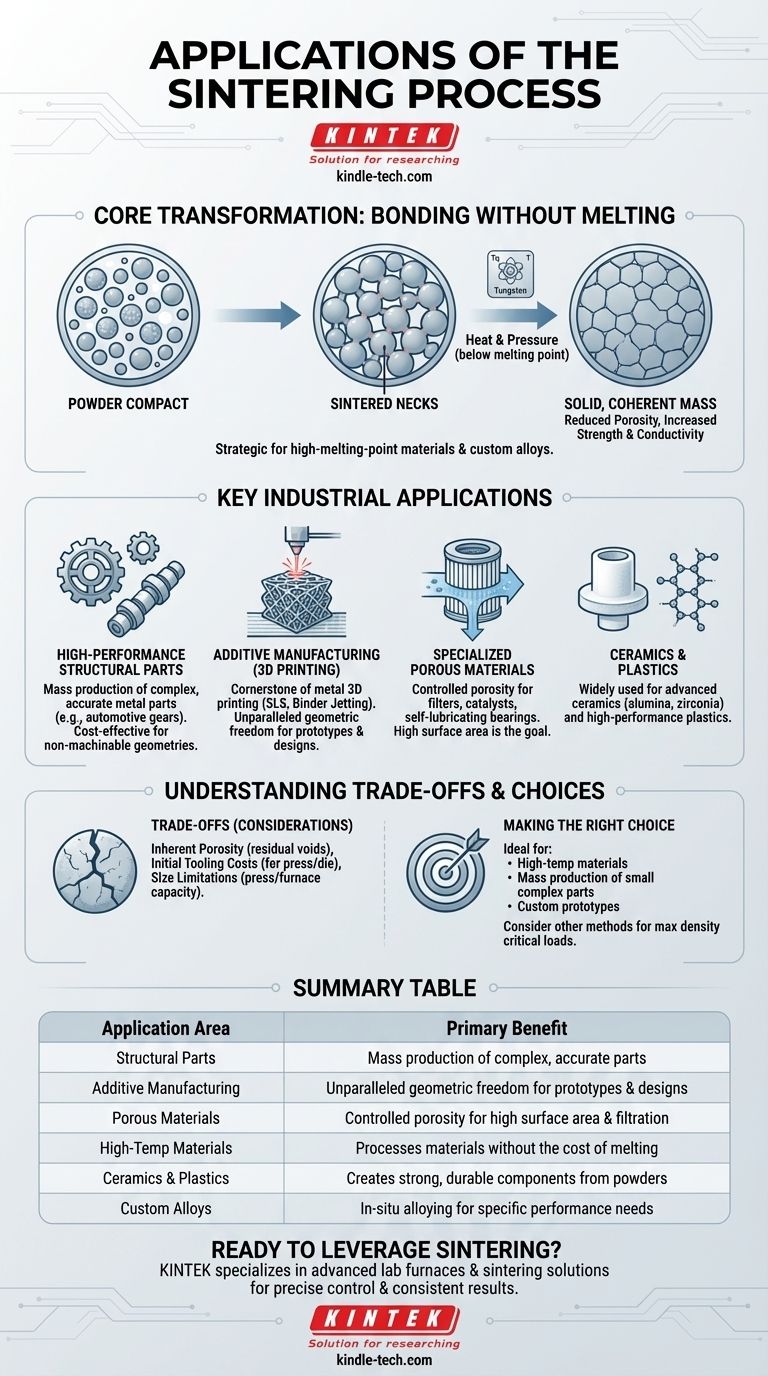

Cómo la sinterización transforma fundamentalmente los materiales

Para comprender sus aplicaciones, primero debe entender cómo la sinterización altera un material a nivel de partícula. El proceso se elige específicamente por los cambios que imparte.

Unión sin fusión

La sinterización calienta un polvo compactado a una temperatura por debajo de su punto de fusión. A esta temperatura, los átomos se difunden a través de los límites de las partículas, fusionándolas y formando fuertes "cuellos sinterizados" que le dan a la pieza final su integridad estructural.

Esto es especialmente crítico para materiales con puntos de fusión extremadamente altos, como el tungsteno o el molibdeno, donde la fusión es poco práctica o prohibitivamente costosa.

Reducción de la porosidad para una mayor resistencia

El polvo compacto inicial está lleno de pequeños huecos. Durante la sinterización, las partículas se fusionan y se reordenan, reduciendo significativamente esta porosidad y aumentando la densidad del material.

Esta densificación mejora directamente las propiedades mecánicas como la resistencia y la durabilidad. También mejora la conductividad eléctrica y térmica al crear un camino más continuo a través del material.

Creación de aleaciones personalizadas in situ

La sinterización ofrece una oportunidad única para crear aleaciones simplemente mezclando polvos de diferentes elementos. Por ejemplo, se pueden mezclar polvos de hierro, cobre y grafito y luego sinterizarlos.

Durante el proceso de calentamiento, los elementos se difunden entre sí, formando una aleación homogénea en toda la pieza. Esto permite la creación de materiales personalizados adaptados a requisitos de rendimiento específicos.

Aplicaciones industriales clave

Los principios de la sinterización se traducen en varias aplicaciones de fabricación potentes en diversas industrias.

Piezas estructurales de alto rendimiento

La sinterización es un método rentable para la producción en masa de piezas metálicas pequeñas, complejas y de alta precisión. Esto es común en la industria automotriz para engranajes, lóbulos de árboles de levas y pistas de rodamientos.

El proceso sobresale en la creación de geometrías no mecanizables, ofreciendo una libertad de diseño que sería demasiado costosa o técnicamente imposible con la fabricación sustractiva tradicional.

Fabricación aditiva (impresión 3D)

La sinterización es una piedra angular de la impresión 3D de metales (por ejemplo, sinterización selectiva por láser, SLS, o unión por chorro). Se utiliza un láser o un agente aglutinante para sinterizar selectivamente el polvo capa por capa, construyendo una pieza compleja a partir de un modelo digital.

Esta aplicación proporciona un control, una consistencia y un ahorro de energía incomparables en comparación con la fusión, lo que permite la creación de formas metálicas intrincadas y únicas.

Materiales porosos especializados

Aunque muchas aplicaciones buscan eliminar la porosidad, algunas aprovechan la sinterización para controlarla y preservarla.

Al sinterizar solo parcialmente un polvo, es posible crear una estructura fuerte pero porosa. Estos materiales son ideales para usar como filtros, catalizadores o cojinetes autolubricantes, donde una gran superficie o la capacidad de absorción de gases es el objetivo principal.

Cerámicas y plásticos

Aunque a menudo se asocia con metales, el proceso de sinterización también se usa ampliamente para fabricar cerámicas avanzadas, como la alúmina y la zirconia, y ciertos plásticos de alto rendimiento. El principio fundamental de fusionar partículas sin fundirlas sigue siendo el mismo.

Comprendiendo las ventajas y desventajas

Ningún proceso está exento de limitaciones. La objetividad requiere reconocer dónde la sinterización puede no ser la opción óptima.

Porosidad inherente

Incluso con técnicas avanzadas, lograr una densidad del 100% es difícil. La mayoría de las piezas sinterizadas retienen una pequeña cantidad de porosidad residual, que puede ser el punto de partida de grietas en aplicaciones altamente estresadas. Para componentes críticos que requieren la máxima vida útil a la fatiga, los materiales forjados o laminados suelen ser superiores.

Costos iniciales de herramientas

Para las aplicaciones de pulvimetalurgia que utilizan una prensa y una matriz, el costo inicial de las herramientas puede ser significativo. Esto hace que el proceso sea más rentable para grandes volúmenes de producción donde el costo de las herramientas se puede amortizar en miles de piezas.

Limitaciones de tamaño

El tamaño de una pieza que se puede producir a menudo está limitado por la capacidad de la prensa utilizada para la compactación y la capacidad del horno para proporcionar calor uniforme. Los componentes muy grandes no suelen ser adecuados para la sinterización convencional.

Tomar la decisión correcta para su objetivo

La selección de la sinterización depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es trabajar con materiales de alta temperatura: La sinterización es ideal ya que evita los costos energéticos extremos y los desafíos técnicos de la fusión.

- Si su enfoque principal es la producción en masa de piezas pequeñas, complejas: La sinterización ofrece una excelente repetibilidad y rentabilidad en comparación con el mecanizado de cada pieza individual.

- Si su enfoque principal es crear prototipos personalizados o diseños intrincados: La sinterización, especialmente dentro de la impresión 3D, proporciona una libertad geométrica inigualable.

- Si su enfoque principal es lograr la máxima densidad de material para cargas críticas: Debe considerar que la sinterización puede dejar porosidad residual, y otros métodos como la forja podrían ser superiores.

Al comprender sus principios fundamentales y sus ventajas y desventajas, puede aprovechar la sinterización para resolver desafíos de fabricación que otros procesos simplemente no pueden abordar.

Tabla resumen:

| Área de aplicación | Casos de uso clave | Beneficio principal |

|---|---|---|

| Piezas estructurales | Engranajes, cojinetes, componentes automotrices | Producción en masa de piezas complejas y precisas |

| Fabricación aditiva | Impresión 3D de metal (SLS, Binder Jetting) | Libertad geométrica inigualable para prototipos y diseños |

| Materiales porosos | Filtros, catalizadores, cojinetes autolubricantes | Porosidad controlada para alta superficie y filtración |

| Materiales de alta temperatura | Componentes de tungsteno, molibdeno | Procesa materiales sin el costo de la fusión |

| Cerámicas y plásticos | Alúmina, zirconia, polímeros de alto rendimiento | Crea componentes fuertes y duraderos a partir de polvos |

| Aleaciones personalizadas | Propiedades de material adaptadas (por ejemplo, Hierro-Cobre-Grafito) | Aleación in situ para necesidades de rendimiento específicas |

¿Listo para aprovechar la sinterización en su próximo proyecto?

Ya sea que esté desarrollando componentes metálicos de alto rendimiento, explorando las posibilidades de la impresión 3D de metales o necesite crear materiales porosos personalizados, el equipo adecuado es fundamental para el éxito. KINTEK se especializa en hornos de laboratorio avanzados y soluciones de sinterización que ofrecen un control preciso de la temperatura y un calentamiento uniforme para obtener resultados consistentes y de alta calidad.

Nuestra experiencia en equipos y consumibles de laboratorio puede ayudarle a:

- Lograr una densidad y resistencia óptimas en sus piezas sinterizadas.

- Experimentar con combinaciones de materiales personalizadas y geometrías complejas.

- Escalar sus esfuerzos de I+D a la producción con hornos fiables y eficientes.

Contáctenos hoy mismo para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar sus capacidades de fabricación. Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Por qué los cuerpos verdes producidos mediante la fusión por chorro de aglutinante deben someterse a un tratamiento en un horno de sinterización al vacío?

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados