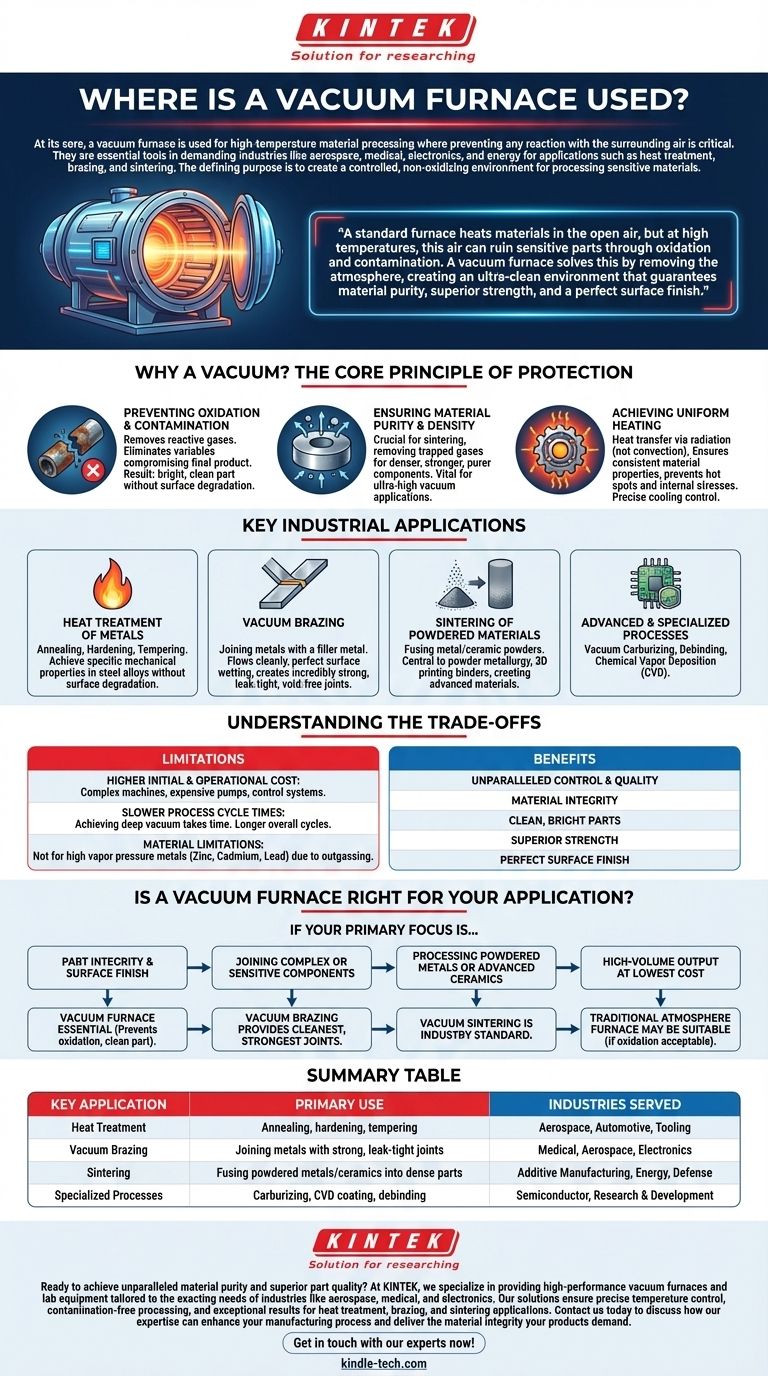

En esencia, un horno de vacío se utiliza para el procesamiento de materiales a alta temperatura donde es fundamental evitar cualquier reacción con el aire circundante. Son herramientas esenciales en industrias exigentes como la aeroespacial, médica, electrónica y energética para aplicaciones como el tratamiento térmico, la soldadura fuerte y la sinterización. El propósito principal de un horno de vacío es crear un ambiente controlado y no oxidante para procesar materiales sensibles.

Un horno estándar calienta materiales al aire libre, pero a altas temperaturas, este aire puede arruinar piezas sensibles a través de la oxidación y la contaminación. Un horno de vacío resuelve esto eliminando la atmósfera, creando un ambiente ultralimpio que garantiza la pureza del material, una resistencia superior y un acabado superficial perfecto.

¿Por qué un vacío? El principio fundamental de protección

La decisión de utilizar un horno de vacío se basa en la necesidad de un control absoluto sobre el entorno de procesamiento. Al eliminar los gases reactivos que se encuentran en el aire, se eliminan las variables que pueden comprometer el producto final.

Prevención de la oxidación y la contaminación

A altas temperaturas, la mayoría de los metales reaccionarán con el oxígeno del aire, formando una capa de óxido en la superficie. Esto puede ir desde una simple decoloración hasta una capa quebradiza que debilita la pieza y requiere costosas operaciones de limpieza secundarias.

Un horno de vacío bombea casi todo el oxígeno y otros gases atmosféricos, creando un espacio donde los materiales pueden calentarse sin estas reacciones químicas no deseadas. El resultado es una pieza brillante y limpia directamente del horno.

Garantía de pureza y densidad del material

El ambiente de vacío también es crucial para procesos como la sinterización, donde los metales o cerámicas en polvo se fusionan en una masa sólida. El vacío ayuda a eliminar los gases atrapados dentro del polvo, lo que lleva a un componente final más denso, fuerte y puro.

Este proceso, conocido como desgasificación, también es vital para purificar ciertos materiales y preparar componentes para aplicaciones de ultra alto vacío como tubos de rayos X o aceleradores de partículas.

Lograr un calentamiento uniforme

En el vacío, la transferencia de calor ocurre principalmente por radiación, no por convección (corrientes de aire). Esto permite un calentamiento excepcionalmente uniforme en toda la pieza, incluso para geometrías complejas.

Esta uniformidad previene puntos calientes y tensiones internas, asegurando que las propiedades del material sean consistentes en todo momento. El enfriamiento también se puede controlar con precisión rellenando la cámara con una cantidad específica de gas inerte como nitrógeno o argón.

Aplicaciones industriales clave

La tecnología de vacío permite una serie de procesos que serían imposibles o poco prácticos en un horno convencional. Estas aplicaciones se definen por su necesidad de alta calidad y repetibilidad.

Tratamiento térmico de metales

Este es uno de los usos más comunes. Procesos como el recocido (ablandamiento), el endurecimiento (temple) y el revenido se realizan en vacío para lograr propiedades mecánicas específicas en aleaciones de acero y otros metales sin degradación de la superficie.

Soldadura fuerte al vacío

La soldadura fuerte es un proceso para unir dos piezas de metal utilizando un metal de aporte que se funde a una temperatura más baja. En vacío, el metal de aporte fluye limpiamente y moja las superficies perfectamente, creando una unión increíblemente fuerte, hermética y libre de huecos.

Esto es fundamental para la fabricación de componentes aeroespaciales como álabes de turbina, implantes médicos e intercambiadores de calor de microcanales.

Sinterización de materiales en polvo

Los hornos de vacío son el estándar para la sinterización de polvos metálicos y cerámicos. Este proceso es fundamental para la metalurgia de polvos, los aglutinantes de impresión 3D y la creación de materiales avanzados como armaduras cerámicas, cermets y compuestos de carbono-carbono.

Procesos avanzados y especializados

El entorno controlado de un horno de vacío también se utiliza para aplicaciones altamente especializadas, que incluyen:

- Carburación al vacío: Un proceso de endurecimiento superficial que introduce carbono en la superficie del acero para una mayor resistencia al desgaste.

- Desaglomerado: La eliminación de aglutinantes poliméricos de piezas fabricadas mediante moldeo por inyección de metal (MIM) antes del paso final de sinterización.

- Deposición química de vapor (CVD): Aplicación de recubrimientos de película delgada a un material sustrato.

Comprendiendo las ventajas y desventajas

Aunque potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor costo inicial y operativo

Los hornos de vacío son máquinas complejas. La cámara robusta, las potentes bombas de vacío y los sofisticados sistemas de control los hacen significativamente más caros de comprar y operar que los hornos de atmósfera estándar.

Tiempos de ciclo de proceso más lentos

Lograr un vacío profundo no es instantáneo. El tiempo requerido para bombear la cámara, ejecutar el ciclo de calentamiento y enfriar la carga a menudo resulta en tiempos de ciclo generales más largos en comparación con el procesamiento al aire o en una atmósfera inerte simple.

Limitaciones de materiales

No todos los materiales son adecuados para el procesamiento al vacío. Los metales con alta presión de vapor, como el zinc, el cadmio o el plomo, pueden vaporizarse (desgasificarse) bajo vacío a altas temperaturas. Esto puede contaminar tanto el interior del horno como la propia pieza.

¿Es un horno de vacío adecuado para su aplicación?

Elegir el equipo de procesamiento térmico adecuado depende completamente de los requisitos de su producto final.

- Si su enfoque principal es la integridad de la pieza y el acabado superficial: Un horno de vacío es esencial para prevenir la oxidación y entregar una pieza limpia y brillante que no requiere un acabado secundario.

- Si su enfoque principal es unir componentes complejos o sensibles: La soldadura fuerte al vacío proporciona las uniones más limpias, fuertes y confiables, lo cual no es negociable para aplicaciones críticas.

- Si su enfoque principal es el procesamiento de metales en polvo o cerámicas avanzadas: La sinterización al vacío es el estándar de la industria para lograr la mayor densidad, pureza y resistencia posibles en el componente final.

- Si su enfoque principal es la producción de alto volumen al menor costo: Un horno de atmósfera tradicional puede ser más adecuado, siempre que su material pueda tolerar cierta oxidación superficial o si un paso de limpieza secundario es aceptable.

En última instancia, elegir un horno de vacío es una inversión en control, calidad e integridad del material sin igual.

Tabla resumen:

| Aplicación clave | Uso principal | Industrias atendidas |

|---|---|---|

| Tratamiento térmico | Recocido, endurecimiento, revenido | Aeroespacial, Automotriz, Herramientas |

| Soldadura fuerte al vacío | Unión de metales con uniones fuertes y herméticas | Médica, Aeroespacial, Electrónica |

| Sinterización | Fusión de metales/cerámicas en polvo en piezas densas | Fabricación aditiva, Energía, Defensa |

| Procesos especializados | Carburación, recubrimiento CVD, desaglomerado | Semiconductores, Investigación y desarrollo |

¿Listo para lograr una pureza de material incomparable y una calidad de pieza superior?

En KINTEK, nos especializamos en proporcionar hornos de vacío de alto rendimiento y equipos de laboratorio adaptados a las exigentes necesidades de industrias como la aeroespacial, médica y electrónica. Nuestras soluciones garantizan un control preciso de la temperatura, un procesamiento libre de contaminación y resultados excepcionales para aplicaciones de tratamiento térmico, soldadura fuerte y sinterización.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso de fabricación y ofrecer la integridad del material que sus productos demandan.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Por qué se utiliza un horno de secado al vacío para el polvo de aleación CoCrFeNiMn? Prevenir defectos en los procesos PBF.

- ¿Cuál es la relación entre el vacío y la temperatura? Dominando el control de alta temperatura para el procesamiento de materiales

- ¿Qué es un horno de sinterización para metales? La clave para la metalurgia de polvos de alto rendimiento

- ¿Cómo facilita un horno de tratamiento térmico a alta temperatura el recocido de solución? Control de la microestructura de la aleación maestra

- ¿Cuál es el propósito de usar un horno de desgasificación al vacío a alta temperatura? Garantizar la calidad de la aleación ODS FeCrAl de alta densidad

- ¿Qué tan calientes llegan los hornos industriales? Descubriendo temperaturas extremas de hasta 2600 °C

- ¿Cuáles son las ventajas fundamentales de utilizar un sistema SPS para aleaciones a base de níquel? Logre una densificación superior con KINTEK

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad