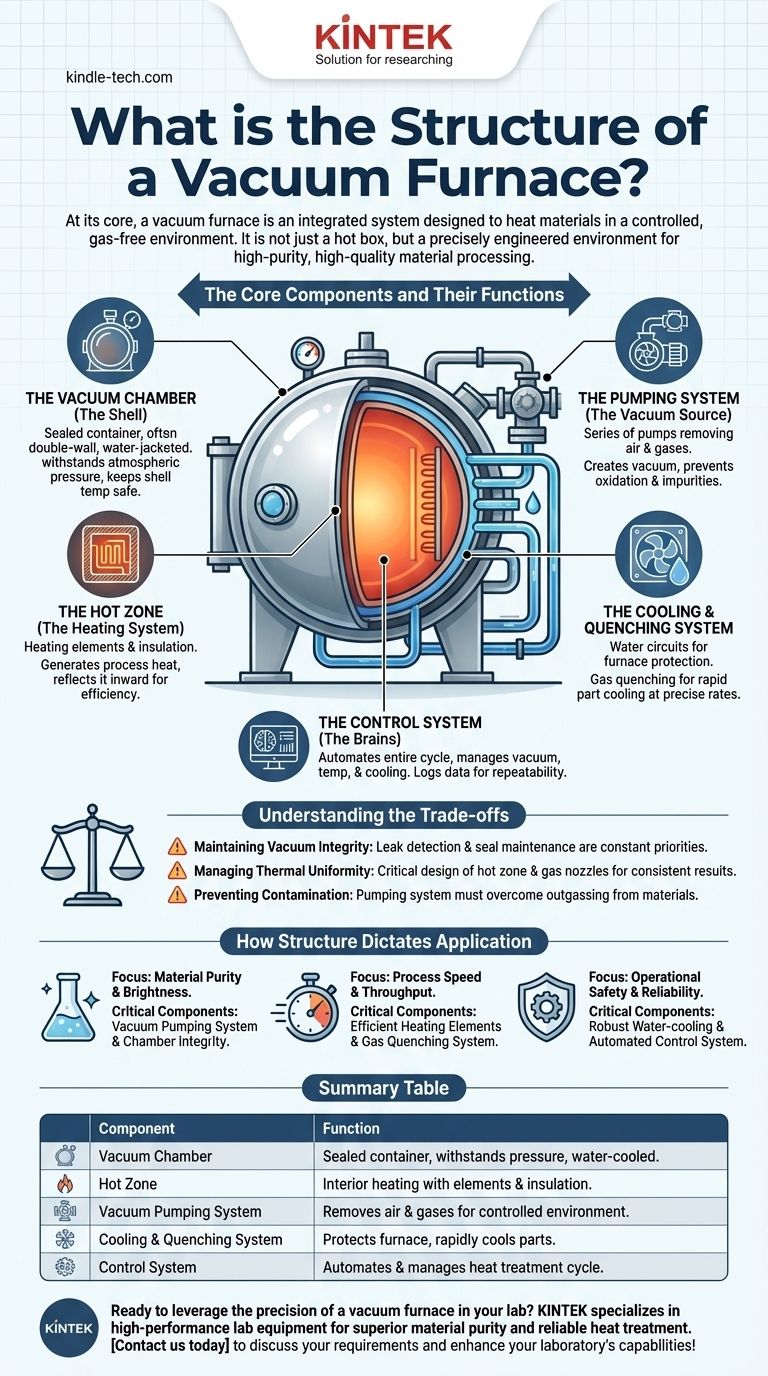

En esencia, un horno de vacío es un sistema integrado diseñado para calentar materiales en un ambiente controlado y libre de gases. Su estructura consta de una cámara de horno sellada, un sistema de bombeo de vacío para eliminar el aire, un sistema de calentamiento interno (la zona caliente), un sistema de enfriamiento para proteger el horno y templar las piezas, y un sofisticado sistema de control para gestionar todo el proceso.

La clave es que un horno de vacío no es solo una caja caliente, sino un entorno diseñado con precisión. Cada componente trabaja en concierto para lograr un objetivo principal: eliminar la atmósfera reactiva para permitir un procesamiento de materiales de alta pureza y alta calidad que sería imposible al aire libre.

Los componentes principales y sus funciones

Para entender un horno de vacío, debe comprender cómo interactúan sus sistemas primarios. Cada parte cumple una función crítica en la creación y el mantenimiento del entorno controlado requerido para el tratamiento térmico avanzado.

La cámara de vacío (la carcasa)

La cámara de vacío, a menudo llamada carcasa o recipiente, es la estructura exterior que contiene todo el proceso. Es un recipiente herméticamente sellado diseñado para soportar la inmensa presión atmosférica externa cuando se hace el vacío en su interior.

La mayoría de las cámaras tienen un diseño de doble pared con camisa de agua hecho de acero de alta resistencia. Este enfriamiento por agua es esencial para mantener la temperatura de la carcasa segura mientras el interior alcanza temperaturas extremas, protegiendo tanto el equipo como a los operadores.

La zona caliente (el sistema de calentamiento)

Ubicada dentro de la cámara de vacío, la zona caliente es donde tiene lugar el calentamiento. Consiste en los elementos calefactores y el paquete de aislamiento.

Los elementos calefactores, a menudo hechos de grafito o metales refractarios, son responsables de generar el calor de proceso requerido. El aislamiento circundante, típicamente compuesto de materiales como fieltro de carbono o escudos térmicos metálicos, refleja este calor hacia el interior de la carga de trabajo, asegurando la eficiencia térmica y protegiendo las paredes enfriadas de la cámara.

El sistema de bombeo (la fuente de vacío)

El sistema de vacío es el corazón de la capacidad única del horno. Es una serie de bombas diseñadas para eliminar el aire y otros gases de la cámara antes y durante el ciclo de calentamiento.

Este sistema crea el vacío, previniendo la oxidación y eliminando las impurezas que de otro modo podrían comprometer el material que se está tratando. La calidad del vacío impacta directamente en la pureza y las propiedades finales del producto terminado.

El sistema de enfriamiento y templado

Este sistema cumple dos propósitos: proteger el horno y enfriar rápidamente la carga de trabajo. Como se mencionó, los circuitos de enfriamiento por agua funcionan continuamente a través de la carcasa del horno para evitar que se sobrecaliente.

Para enfriar las piezas, un proceso conocido como templado, a menudo se inyecta gas inerte a alta presión como nitrógeno o argón en la cámara. Este sistema de templado por gas debe enfriar el material a una velocidad precisa para lograr las propiedades metalúrgicas deseadas.

El sistema de control (el cerebro)

El sistema de control es el centro neurálgico del horno. Integra todos los demás componentes, automatizando todo el ciclo de tratamiento desde una única interfaz.

Este sistema gestiona con precisión los niveles de vacío, las tasas de aumento de temperatura, los tiempos de remojo y los ciclos de enfriamiento. Los sistemas de control modernos registran todos los datos del proceso, asegurando la repetibilidad, la trazabilidad y el control de calidad.

Comprendiendo las compensaciones

Aunque potente, la estructura de un horno de vacío presenta desafíos operativos específicos. El éxito depende de comprender el delicado equilibrio entre sus sistemas integrados.

Mantener la integridad del vacío

Todo el proceso depende de la capacidad de la cámara para permanecer sellada. Cualquier fuga en la carcasa, los sellos de la puerta o los puntos de conexión degradará el vacío, introducirá contaminantes como el oxígeno y arruinará el proceso. La detección de fugas y el mantenimiento de los sellos son prioridades operativas constantes.

Gestión de la uniformidad térmica

Lograr una temperatura perfectamente uniforme en toda la carga de trabajo es un desafío significativo. El diseño de la zona caliente, incluida la ubicación de los elementos calefactores y las boquillas de enfriamiento por gas, es fundamental. Una uniformidad deficiente puede conducir a propiedades inconsistentes del material.

Prevención de la contaminación

El objetivo del vacío es la pureza. Sin embargo, los materiales dentro del horno, incluida la propia carga de trabajo, pueden liberar gases atrapados cuando se calientan, un proceso llamado desgasificación. El sistema de bombeo debe ser lo suficientemente potente como para superar esto y mantener el nivel de vacío requerido durante todo el ciclo.

Cómo la estructura dicta la aplicación

El diseño específico y las capacidades de los componentes de un horno determinan su uso ideal. Al evaluar u operar un horno de vacío, considere su objetivo principal.

- Si su enfoque principal es la pureza y el brillo del material: Sus componentes más críticos son el sistema de bombeo de vacío y la integridad hermética de la cámara.

- Si su enfoque principal es la velocidad y el rendimiento del proceso: La eficiencia de los elementos calefactores y la potencia del sistema de templado por gas son primordiales.

- Si su enfoque principal es la seguridad y confiabilidad operativa: La robustez de los circuitos de enfriamiento por agua y la sofisticación del sistema de control automatizado son clave.

Al comprender esta arquitectura, puede pasar de simplemente usar el equipo a dominar verdaderamente las potentes capacidades del tratamiento térmico al vacío.

Tabla resumen:

| Componente | Función principal |

|---|---|

| Cámara de vacío (carcasa) | Contenedor sellado que soporta la presión atmosférica; a menudo refrigerado por agua. |

| Zona caliente | Sistema de calentamiento interior con elementos y aislamiento para eficiencia térmica. |

| Sistema de bombeo de vacío | Elimina el aire y los gases para crear un ambiente controlado y libre de atmósfera reactiva. |

| Sistema de enfriamiento y templado | Protege el horno y enfría rápidamente las piezas utilizando circuitos de agua y templado por gas. |

| Sistema de control | Automatiza y gestiona todo el ciclo de tratamiento térmico para precisión y repetibilidad. |

¿Listo para aprovechar la precisión de un horno de vacío en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de vacío diseñados para una pureza de material superior y procesos de tratamiento térmico confiables. Nuestros expertos pueden ayudarle a seleccionar el sistema adecuado para satisfacer sus necesidades de aplicación específicas. ¡Contáctenos hoy para discutir sus requisitos y mejorar las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se compara el enfriamiento con argón y nitrógeno en los hornos de vacío? Una guía para un temple más rápido y económico

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Cómo funciona el tratamiento térmico al vacío? Logre propiedades de material superiores en un entorno prístino