En su nivel más fundamental, un horno de vacío consta de tres componentes principales: una cámara sellada herméticamente, un sistema de vacío para eliminar el aire y un sistema de calefacción para tratar el material en su interior. Estas partes trabajan juntas para crear un ambiente altamente controlado y libre de oxígeno, lo cual es esencial para procesos como el soldadura fuerte (brazing), la sinterización y el tratamiento térmico de metales sensibles sin causar reacciones superficiales como la oxidación.

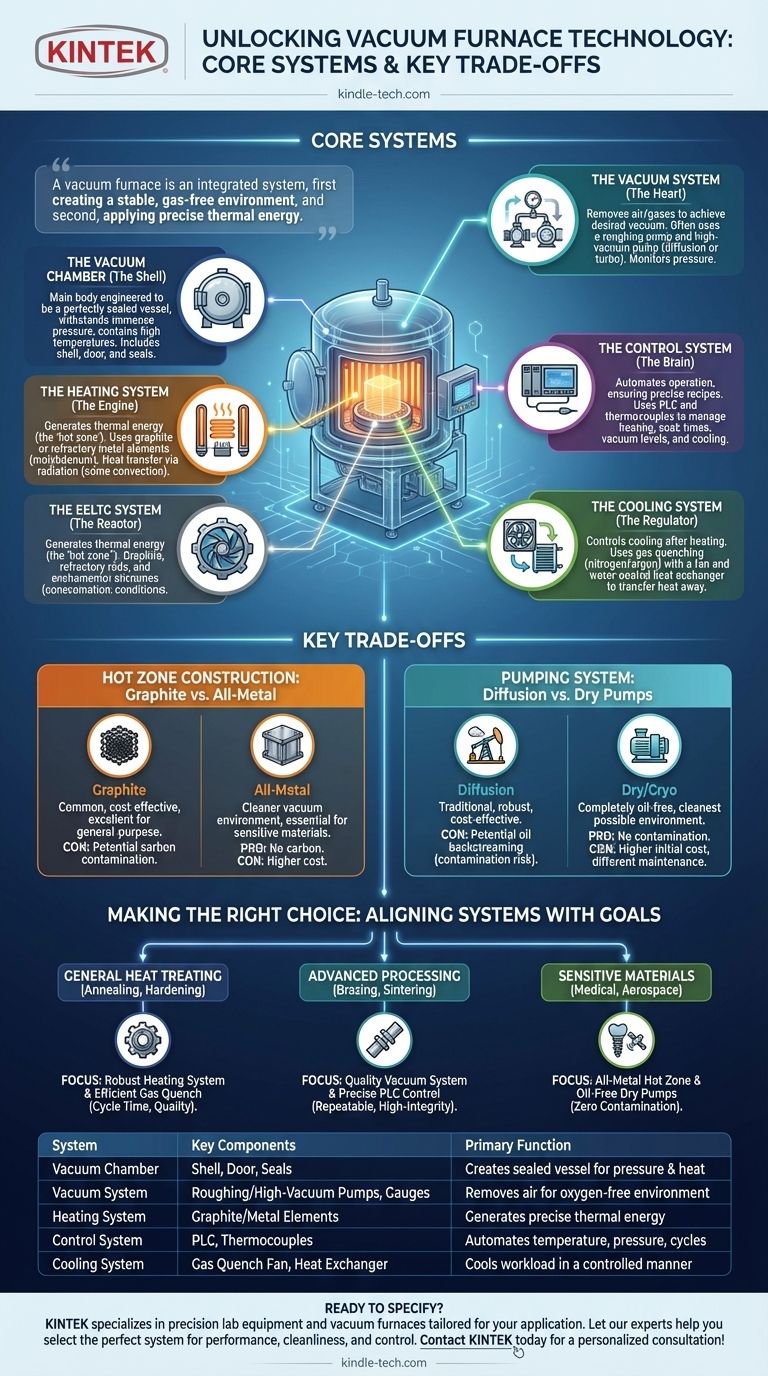

Un horno de vacío no es solo una colección de piezas, sino un sistema integrado diseñado para realizar dos funciones críticas en secuencia: primero, crear un ambiente estable y libre de gas (un vacío), y segundo, aplicar energía térmica precisa dentro de ese ambiente.

Los Sistemas Centrales de un Horno de Vacío

Para entender cómo funciona un horno de vacío, es mejor considerarlo en términos de sus sistemas funcionales. Cada sistema es responsable de un aspecto de la creación de las condiciones de procesamiento perfectas.

La Cámara de Vacío (La Carcasa)

La cámara de vacío es el cuerpo principal del horno, diseñado para ser un recipiente perfectamente sellado. Incluye la carcasa del horno, la puerta o tapa del horno y sellos de alta integridad.

Esta cámara debe soportar una inmensa presión atmosférica externa cuando se crea el vacío interno, mientras contiene las altas temperaturas generadas por el sistema de calefacción.

El Sistema de Vacío (El Corazón)

Este es el sistema que le da nombre al horno. Es responsable de eliminar el aire y otros gases de la cámara para alcanzar el nivel de vacío deseado.

Generalmente consta de una serie de bombas, a menudo una "bomba de vacío primario" para eliminar la mayor parte del aire, seguida de una "bomba de alto vacío" (como una bomba de difusión o turbomolecular) para alcanzar presiones más bajas. Un sistema de medición con manómetros de vacío monitorea la presión durante todo el proceso.

El Sistema de Calefacción (El Motor)

Ubicado dentro de la cámara, el sistema de calefacción genera la energía térmica requerida para el proceso. Este sistema a menudo se denomina la "zona caliente".

Los elementos calefactores suelen estar hechos de grafito o metales refractarios como el molibdeno. El calor se transfiere a la carga principalmente por radiación, aunque algunos hornos utilizan ventiladores para hacer circular gas inerte (convección) para un calentamiento más uniforme.

El Sistema de Control (El Cerebro)

El sistema de control es el sistema nervioso central que automatiza y gestiona el funcionamiento del horno. Asegura que el proceso siga una receta preprogramada y precisa.

Este sistema se compone de termopares para la medición de la temperatura y un controlador lógico programable (PLC) o computadora para el control de temperatura y vacío. Gestiona las tasas de calentamiento, los tiempos de permanencia, los niveles de vacío y los ciclos de enfriamiento con alta precisión.

El Sistema de Enfriamiento (El Regulador)

Una vez completado el ciclo de calentamiento, la carga debe enfriarse de manera controlada. Este es el trabajo del sistema de enfriamiento.

La mayoría de los hornos de vacío modernos utilizan un sistema de enfriamiento por gas (quenching). Un gas inerte como nitrógeno o argón circula rápidamente a través de la zona caliente mediante un ventilador de alta potencia, transfiriendo el calor de las piezas a un intercambiador de calor enfriado por agua.

Comprender las Compensaciones Clave

Los componentes específicos utilizados en un horno de vacío se eligen en función de su aplicación prevista, lo que da lugar a importantes compensaciones en rendimiento, coste y capacidad.

Construcción de la Zona Caliente: Grafito vs. Todo Metal

Los materiales utilizados para los elementos calefactores y el aislamiento dentro del horno son una elección crítica.

Las zonas calientes a base de grafito son comunes, rentables y excelentes para el tratamiento térmico de propósito general. Sin embargo, pueden ser una fuente de carbono, lo cual puede ser indeseable para ciertos materiales.

Las zonas calientes de todo metal, construidas con molibdeno o tungsteno, proporcionan un ambiente de vacío mucho más limpio. Son esenciales para procesar materiales altamente sensibles o reactivos como implantes médicos y componentes aeroespaciales, pero tienen un costo mayor.

Sistema de Bombeo: Difusión vs. Bombas Secas

El tipo de bomba de alto vacío utilizada influye en la limpieza y el mantenimiento.

Las bombas de difusión de aceite son una tecnología tradicional, robusta y rentable para crear un alto vacío. Su principal inconveniente es el potencial de que el vapor de aceite "retroceda" hacia la cámara del horno, lo que puede contaminar piezas sensibles.

Las criobombas o bombas secas ofrecen una alternativa completamente libre de aceite, asegurando el ambiente más limpio posible. Esto es fundamental para aplicaciones médicas y electrónicas, pero estas bombas tienen un costo inicial más alto y diferentes requisitos de mantenimiento.

Tomar la Decisión Correcta para su Objetivo

Comprender estos sistemas le permite evaluar un horno en función de los requisitos específicos de su proceso.

- Si su enfoque principal es el tratamiento térmico general (recocido, endurecimiento): Preste especial atención a la robustez del sistema de calefacción y a la eficiencia del sistema de enfriamiento por gas, ya que estos dictan el tiempo de ciclo y la calidad de la pieza.

- Si su enfoque principal es el procesamiento avanzado (soldadura fuerte, sinterización): La calidad del sistema de vacío y la precisión del sistema de control PLC son primordiales para lograr resultados repetibles y de alta integridad.

- Si su enfoque principal es el procesamiento de materiales altamente sensibles (médicos, aeroespaciales): Una zona caliente de todo metal y un sistema de bombeo seco sin aceite son innegociables para prevenir cualquier posibilidad de contaminación.

Al desglosar el horno en sus sistemas funcionales, puede ir más allá de una simple lista de piezas y comenzar a comprender la tecnología a un nivel más profundo y práctico.

Tabla Resumen:

| Sistema | Componentes Clave | Función Principal |

|---|---|---|

| Cámara de Vacío | Carcasa, Puerta, Sellos | Crea un recipiente sellado para soportar presión y calor |

| Sistema de Vacío | Bomba de Vacío Primario, Bomba de Alto Vacío, Manómetros | Elimina el aire para crear un ambiente libre de oxígeno |

| Sistema de Calefacción (Zona Caliente) | Elementos Calefactores de Grafito o Metal | Genera energía térmica precisa para el procesamiento |

| Sistema de Control | PLC, Termopares | Automatiza y gestiona la temperatura, presión y tiempos de ciclo |

| Sistema de Enfriamiento | Ventilador de Enfriamiento por Gas, Intercambiador de Calor | Enfría la carga de manera controlada después del calentamiento |

¿Listo para especificar el horno de vacío adecuado para su aplicación?

La configuración específica de estas partes, ya sea que necesite una zona caliente de grafito robusta para tratamiento térmico general o un sistema limpio de todo metal para componentes aeroespaciales sensibles, impacta directamente sus resultados. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a las necesidades del laboratorio con hornos de vacío de precisión adaptados para soldadura fuerte, sinterización y tratamiento térmico.

Permita que nuestros expertos le ayuden a seleccionar un sistema que ofrezca el rendimiento, la limpieza y el control que su proceso exige. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Qué es el proceso de tratamiento térmico al vacío? Logre un control, limpieza y calidad superiores