En resumen, la deposición por pulverización catódica es una tecnología fundamental utilizada para crear las películas delgadas de alto rendimiento esenciales para la electrónica y la óptica modernas. Sus aplicaciones principales se encuentran en la industria de semiconductores para circuitos integrados, en el almacenamiento de datos para la fabricación de discos duros, y en óptica para crear recubrimientos especializados en lentes y espejos.

La deposición por pulverización catódica no es solo un método de recubrimiento; es una herramienta de ingeniería de precisión. Su verdadero valor radica en su capacidad para depositar una amplia gama de materiales —incluyendo aleaciones complejas y compuestos de alto punto de fusión— con un control, uniformidad y adhesión excepcionales.

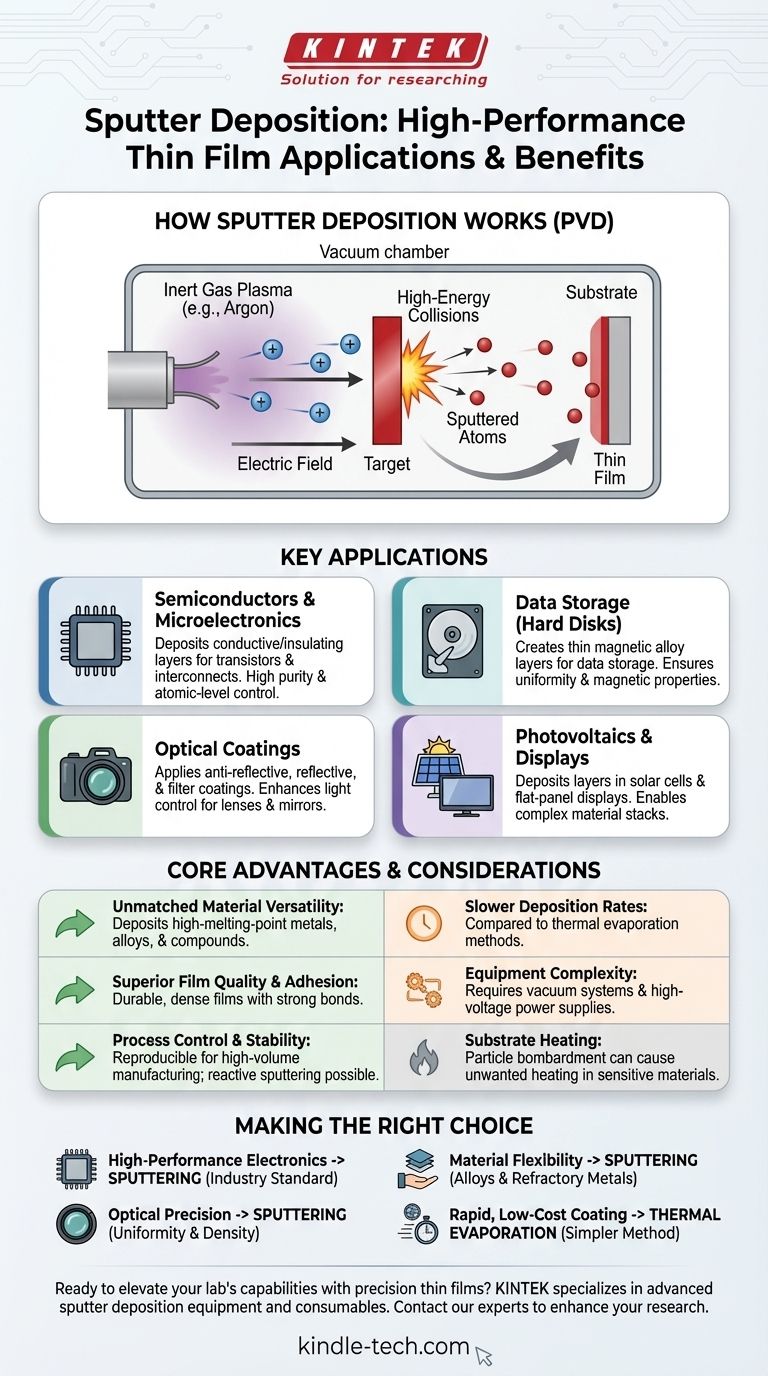

Cómo funciona la deposición por pulverización catódica

El mecanismo central

La deposición por pulverización catódica es un tipo de Deposición Física de Vapor (PVD). Funciona creando un plasma, generalmente a partir de un gas inerte como el argón, dentro de una cámara de vacío.

Los iones de argón cargados positivamente de este plasma son acelerados por un campo eléctrico, lo que provoca que colisionen con un objetivo (target) hecho del material de recubrimiento deseado.

Del objetivo al sustrato

Estas colisiones de alta energía expulsan físicamente, o "pulverizan" (sputter), átomos individuales del material objetivo. Estos átomos pulverizados viajan a través del vacío y se condensan sobre la superficie de un componente (el sustrato), formando una película delgada y uniforme.

Aplicaciones clave en detalle

Semiconductores y microelectrónica

La deposición por pulverización catódica es una piedra angular de la industria de semiconductores. Se utiliza para depositar las capas ultrafinas de materiales conductores y aislantes que forman transistores e interconexiones dentro de un circuito integrado.

El proceso ofrece la alta pureza y el control a nivel atómico necesarios para construir estos dispositivos complejos y multicapa de manera fiable y a escala.

Almacenamiento de datos (Discos duros)

Una de las aplicaciones más tempranas y críticas de la pulverización catódica es en la producción de discos duros de computadora. Las capas magnéticas que almacenan datos en un plato de disco tienen solo unos pocos nanómetros de espesor.

La pulverización catódica es el único método práctico para depositar estas complejas aleaciones magnéticas con la uniformidad y las propiedades magnéticas requeridas.

Recubrimientos ópticos

Esta tecnología es esencial para la fabricación de componentes ópticos de alto rendimiento. Se utiliza para aplicar recubrimientos antirreflectantes a lentes, crear espejos altamente reflectantes y producir filtros ópticos especializados.

Las películas densas y uniformes creadas por pulverización catódica controlan con precisión cómo se refleja o transmite la luz, mejorando el rendimiento de todo, desde gafas hasta instrumentos científicos avanzados.

Fotovoltaica y pantallas

En el sector de las energías renovables, la pulverización catódica se utiliza para depositar varias capas dentro de las células solares (fotovoltaica). También se emplea en la fabricación de pantallas planas, contribuyendo a las capas conductoras y emisivas.

Comprensión de las ventajas centrales

Versatilidad de materiales inigualable

Una ventaja clave es la capacidad de depositar materiales con puntos de fusión muy altos, como el tungsteno o el tantalio, que son difíciles o imposibles de depositar mediante métodos de evaporación térmica.

Además, la pulverización catódica puede depositar aleaciones y compuestos preservando la composición original del material objetivo, asegurando que la película final tenga las propiedades químicas deseadas.

Calidad de película y adhesión superiores

Las películas pulverizadas son conocidas por su excelente adhesión al sustrato. La alta energía cinética de los átomos entrantes ayuda a formar un enlace fuerte y denso con la superficie.

Esto da como resultado películas duraderas y de alta calidad que son menos propensas a pelarse o presentar defectos en comparación con otros métodos.

Control y estabilidad del proceso

El objetivo de pulverización catódica actúa como una fuente de material estable y duradera, lo que conduce a un proceso altamente reproducible y controlable.

Esta estabilidad es fundamental para la fabricación de gran volumen donde la consistencia de un componente a otro es primordial. También permite la pulverización catódica reactiva, donde se introduce un gas reactivo como oxígeno o nitrógeno para formar compuestos de óxido o nitruro en el sustrato.

Errores comunes y consideraciones

Tasas de deposición

Las tasas de deposición por pulverización catódica son a menudo más lentas que las logradas con la evaporación térmica. Esto puede hacer que sea menos adecuada para aplicaciones donde se necesitan películas muy gruesas rápidamente o donde el rendimiento máximo es la principal preocupación absoluta.

Complejidad del proceso

Aunque es altamente controlable, el equipo requerido para la pulverización catódica puede ser más complejo y costoso que las técnicas de deposición más simples. Requiere un sistema de vacío, fuentes de alimentación de alto voltaje y control del flujo de gas, lo que exige un mayor nivel de experiencia en el proceso.

Calentamiento del sustrato

Aunque hay muy poco calor radiante de la fuente en sí, el bombardeo del sustrato por partículas de alta energía puede causar algo de calentamiento no deseado. Esto puede ser una preocupación al recubrir materiales sensibles a la temperatura, como plásticos o muestras biológicas.

Tomando la decisión correcta para su objetivo

La deposición por pulverización catódica es una herramienta poderosa, pero su idoneidad depende totalmente de los requisitos técnicos de su proyecto.

- Si su enfoque principal son los productos electrónicos de alto rendimiento: La pulverización catódica es el estándar de la industria por su capacidad para crear las pilas de materiales puros, densos y complejos necesarios para los microchips modernos.

- Si su enfoque principal es la precisión óptica: La uniformidad y densidad de las películas pulverizadas son ideales para crear recubrimientos antirreflectantes, espejos y filtros de alta calidad.

- Si su enfoque principal es la flexibilidad de los materiales: La pulverización catódica es su mejor opción para depositar aleaciones, compuestos o metales refractarios que no pueden ser manejados por métodos térmicos.

- Si su enfoque principal es el recubrimiento rápido y de bajo costo: Un método más simple como la evaporación térmica puede ser una opción más apropiada, siempre que no necesite la calidad de película superior de la pulverización catódica.

En última instancia, elegir la deposición por pulverización catódica es una decisión de priorizar la calidad de la película, la versatilidad del material y el control del proceso por encima de todo lo demás.

Tabla de resumen:

| Área de aplicación | Uso clave | Beneficio clave del material |

|---|---|---|

| Semiconductores | Deposición de capas conductoras y aislantes para CI | Alta pureza, control a nivel atómico |

| Almacenamiento de datos | Fabricación de capas magnéticas para discos duros | Uniformidad, propiedades magnéticas precisas |

| Recubrimientos ópticos | Creación de capas antirreflectantes y reflectantes en lentes/espejos | Películas densas y uniformes para el control de la luz |

| Fotovoltaica/Pantallas | Deposición de capas en células solares y pantallas planas | Versatilidad para pilas de materiales complejas |

¿Listo para elevar las capacidades de su laboratorio con películas delgadas de precisión? KINTEK se especializa en equipos y consumibles avanzados de deposición por pulverización catódica, ofreciendo la versatilidad de materiales, la adhesión superior y el control de procesos que su laboratorio necesita para semiconductores, óptica y más. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar sus resultados de investigación y fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la deposición química de vapor asistida por plasma? Gestionando las compensaciones del depósito a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados