En resumen, la deposición al vacío es un proceso de fabricación fundamental que se utiliza para aplicar películas extremadamente delgadas y de alto rendimiento sobre una superficie. Estas aplicaciones abarcan una amplia gama de industrias, desde la creación de recubrimientos antirreflectantes en gafas y capas conductoras en células solares hasta la aplicación de acabados duraderos y decorativos en productos de consumo y barreras protectoras en envases de alimentos.

El principio fundamental no es el material que se deposita, sino el entorno en el que se realiza. Al eliminar prácticamente todo el aire y los contaminantes, el vacío permite la construcción de una película átomo por átomo o molécula por molécula, lo que otorga un nivel de pureza, precisión y rendimiento inalcanzable en una atmósfera normal.

Por qué el vacío es esencial para los recubrimientos de alto rendimiento

El término "deposición al vacío" se refiere a una familia de procesos, pero todos están unificados por la necesidad de un entorno de baja presión. Comprender por qué esto es necesario es clave para entender sus amplias aplicaciones.

Garantizar la pureza y prevenir la contaminación

En una atmósfera normal, una superficie es bombardeada constantemente por partículas como oxígeno, nitrógeno y vapor de agua. Intentar depositar una película delgada en estas condiciones sería como intentar pintar una pared durante una tormenta de polvo.

La cámara de vacío elimina estos contaminantes, evitando que queden atrapados en la película. Esto es fundamental para aplicaciones donde la pureza dicta el rendimiento, ya que incluso cantidades mínimas de oxígeno pueden arruinar las propiedades eléctricas u ópticas de un recubrimiento.

Permitir un camino directo a la superficie

A presión atmosférica, los átomos vaporizados solo pueden viajar una distancia microscópica antes de chocar con una molécula de aire. Esto se conoce como un "camino libre medio" corto.

La creación de un vacío extiende este camino, permitiendo que los átomos del material fuente viajen en línea recta directamente a la superficie objetivo. Esto asegura una película uniforme, densa y adherente en lugar de un depósito poroso similar al hollín.

Lograr una precisión y un control inigualables

Debido a que la deposición ocurre en un ambiente estéril y controlado, el proceso ofrece una precisión sin precedentes. Los ingenieros pueden controlar el espesor de la película hasta el rango de nanómetros, construyendo capas átomo por átomo.

Este nivel de control es lo que permite la creación de estructuras complejas como filtros de interferencia óptica o dispositivos semiconductores avanzados.

Un estudio de las principales aplicaciones industriales

El control que ofrece el entorno de vacío hace que el proceso sea excepcionalmente adecuado para resolver problemas en diferentes industrias.

Óptica y Electrónica

La pureza y la precisión son primordiales en estos campos. La deposición al vacío se utiliza para crear recubrimientos antirreflectantes en lentes, recubrimientos de espejos en telescopios y películas eléctricamente conductoras para pantallas LED y células solares. También es la base de la fabricación de dispositivos semiconductores y circuitos integrados.

Funciones mecánicas y protectoras

Para estas aplicaciones, la densidad y la adhesión son clave. El proceso se utiliza para aplicar recubrimientos excepcionalmente duros y resistentes al desgaste en herramientas de corte y piezas de máquinas, extendiendo significativamente su vida útil. También crea recubrimientos protectores contra la corrosión densos y barreras de difusión que protegen los componentes sensibles del medio ambiente.

Estética y Embalaje

La deposición al vacío puede producir recubrimientos decorativos brillantes y duraderos en todo, desde molduras automotrices hasta grifos y joyas. En la industria del embalaje, se utiliza para aplicar una capa metálica o cerámica invisiblemente delgada sobre películas de polímero, creando una barrera de permeación transparente que mantiene los alimentos frescos sin afectar la transparencia.

Comprender las compensaciones y los impulsores

Aunque potente, la deposición al vacío se elige por razones específicas, que a menudo implican importantes compensaciones.

La ventaja ambiental

Muchos métodos de recubrimiento tradicionales, como la galvanoplastia con cromo o cadmio, son procesos "húmedos" que implican productos químicos peligrosos y producen residuos tóxicos.

La deposición al vacío es un "proceso seco" con un impacto ambiental significativamente menor. Esta limpieza ecológica es un factor importante para su adopción como reemplazo de técnicas más antiguas y peligrosas.

Complejidad y costo del proceso

Lograr y mantener un alto vacío requiere equipos especializados y costosos, que incluyen cámaras, bombas de alta potencia y sofisticados sistemas de monitoreo.

El proceso es más complejo y tiene un costo de capital más alto que los métodos más simples como la pintura. Sin embargo, el rendimiento, la pureza y la durabilidad superiores de las películas resultantes a menudo justifican la inversión para aplicaciones de alto valor.

Versatilidad vs. Especialización

Si bien la familia de técnicas de deposición al vacío es muy versátil, un sistema individual a menudo se configura para un material y una aplicación específicos. Optimizar una máquina para depositar una aleación metálica para resistencia al desgaste es muy diferente de optimizar una para un filtro óptico multicapa.

Cómo aplicar esto a sus objetivos técnicos

Su elección de utilizar la deposición al vacío debe estar impulsada por el rendimiento específico que requiere de una superficie.

- Si su enfoque principal es el rendimiento y la pureza: La clave es que el entorno de vacío limpio es innegociable para crear películas cuyas propiedades ópticas o eléctricas serían destruidas por la contaminación.

- Si su enfoque principal es la protección de la superficie: La clave es crear una barrera densa y no porosa para resistir el desgaste o la corrosión, una estructura que es físicamente imposible de formar en una atmósfera normal donde los átomos se dispersarían.

- Si su enfoque principal es reemplazar un proceso peligroso: La clave es que la deposición al vacío ofrece una alternativa "seca" y ambientalmente más limpia para lograr recubrimientos funcionales similares o superiores.

En última instancia, la deposición al vacío es la herramienta definitiva para la ingeniería de superficies a nivel atómico, lo que permite un rendimiento imposible de lograr por otros medios.

Tabla resumen:

| Categoría de aplicación | Ejemplos clave | Beneficio principal |

|---|---|---|

| Óptica y Electrónica | Lentes antirreflectantes, células solares, semiconductores | Pureza y precisión inigualables para propiedades eléctricas/ópticas |

| Mecánica y Protección | Recubrimientos de herramientas resistentes al desgaste, barreras contra la corrosión | Películas densas y adherentes para durabilidad y longevidad |

| Estética y Embalaje | Acabados decorativos, barreras para envases de alimentos | Acabados brillantes y duraderos y barreras de permeación transparentes |

¿Listo para diseñar superficies a nivel atómico?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para procesos de deposición al vacío. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos protectores duraderos o soluciones de embalaje innovadoras, nuestra experiencia garantiza que logre la pureza, precisión y rendimiento que sus proyectos exigen.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de recubrimiento y cumplir sus objetivos técnicos.

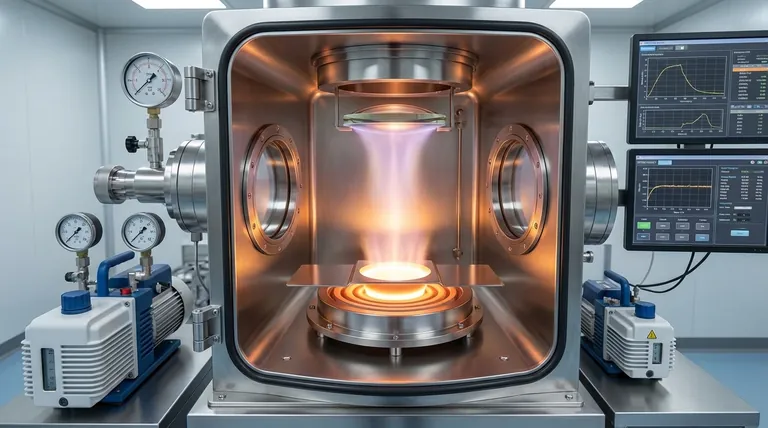

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el propósito de la evaporación al vacío? Purificar Agua o Crear Recubrimientos de Alta Pureza

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología

- ¿Cuáles son las desventajas de la evaporación térmica? Comprendiendo las limitaciones para aplicaciones de alto rendimiento

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio