En esencia, la deposición física de vapor (PVD) es un proceso de acabado que mejora fundamentalmente las propiedades de un material a nivel molecular. Proporciona un recubrimiento notablemente delgado pero extremadamente duradero que aumenta el rendimiento al incrementar la dureza, la resistencia al desgaste y la resistencia a la corrosión. Estos beneficios funcionales se entregan a través de un proceso ambientalmente limpio que también ofrece una amplia gama de acabados decorativos.

El recubrimiento PVD no es simplemente una capa superficial; es una mejora estratégica. Mejora el rendimiento y la durabilidad de un componente sin alterar la estructura central del material base, lo que lo convierte en una solución ideal para aplicaciones de precisión, alta tensión y estéticas.

Los Beneficios Funcionales Centrales: Dureza y Durabilidad

La razón principal por la que los profesionales recurren al PVD es para aumentar drásticamente la vida útil operativa y la resiliencia de una pieza o herramienta. Esto se logra a través de varios mecanismos clave.

Dureza Superior y Resistencia al Desgaste

El PVD aplica películas delgadas de materiales cerámicos o compuestos, como el Nitruro de Titanio (TiN), que son significativamente más duros que el sustrato subyacente.

Esta dureza adicional reduce directamente la fricción entre las piezas móviles y protege contra el desgaste abrasivo, extendiendo la vida útil de los componentes, desde herramientas de corte hasta maquinaria industrial.

Excelente Resistencia a la Corrosión y Oxidación

El proceso PVD crea un recubrimiento denso y no poroso que actúa como una barrera robusta entre el sustrato y su entorno.

Esta barrera sella eficazmente el material contra la humedad, los productos químicos y el oxígeno, proporcionando una protección excepcional tanto contra la corrosión como contra la oxidación a alta temperatura.

Alta Adhesión y Resistencia a la Fatiga

El PVD crea un fuerte enlace molecular con el material del sustrato, asegurando que el recubrimiento no se astille, pele o delamine bajo tensión.

Además, el proceso a menudo imparte tensión de compresión en la superficie, lo que ayuda a prevenir la formación y propagación de microfisuras. Esto hace que las piezas recubiertas con PVD sean más resistentes a la fatiga, especialmente en procesos interrumpidos como el fresado.

La Ventaja Estratégica: Aplicación a Baja Temperatura

A diferencia de muchos otros procesos de recubrimiento de alto rendimiento, el PVD opera a temperaturas relativamente bajas, típicamente alrededor de 500 °C o menos. Esta característica es una ventaja estratégica significativa.

Preservación de la Integridad del Sustrato

Los procesos a temperaturas más altas pueden causar daños térmicos, distorsión o un cambio indeseable en la dureza (temple) del material base.

Debido a que el PVD es un proceso "frío", se puede aplicar de forma segura a aleaciones sensibles al calor y aceros preendurecidos sin comprometer sus propiedades de ingeniería.

Mantenimiento de la Precisión y el Filo

Los recubrimientos PVD son excepcionalmente delgados, a menudo oscilan entre solo 0.5 y 5 micras.

Esto asegura que el proceso no altere las dimensiones críticas o las tolerancias de una pieza. Para las herramientas de corte, significa que se preserva el filo de la cuchilla, lo que reduce la fuerza de corte y la generación de calor durante el uso.

Comprensión de las Compensaciones y Consideraciones

Aunque es potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para una implementación exitosa.

Es un Proceso de Línea de Visión

El proceso PVD deposita material en una línea de visión directa desde la fuente. Esto significa que puede ser difícil lograr un recubrimiento uniforme en piezas con geometrías internas muy complejas o superficies ocultas.

La Preparación del Sustrato es Crítica

El rendimiento de un recubrimiento PVD depende totalmente de la calidad de la superficie a la que se aplica. El sustrato debe estar impecablemente limpio y libre de cualquier contaminante para que el recubrimiento logre una adhesión adecuada.

Las Propiedades Dependen del Sustrato

El recubrimiento mejora, pero no reemplaza, las propiedades del material base. Un recubrimiento PVD duro sobre un sustrato muy blando aún puede fallar si el material subyacente se deforma bajo carga. El rendimiento final es una sinergia entre el recubrimiento y el sustrato.

Más Allá de la Función: Estética e Impacto Ambiental

El PVD también ofrece un valor significativo en aplicaciones donde la apariencia y la responsabilidad ambiental son primordiales.

Una Amplia Gama de Acabados Decorativos

El PVD puede producir una gran variedad de colores vibrantes y texturas atractivas que son mucho más duraderas que el plateado o la pintura tradicionales. Esto lo convierte en una opción preferida para artículos decorativos de alto desgaste como joyas, relojes y herrajes arquitectónicos.

Bajo Mantenimiento y Apariencia Duradera

La durabilidad inherente y la resistencia a la corrosión significan que los acabados PVD no se empañan, picotean ni se desvanecen, incluso cuando se exponen a condiciones adversas como el chorreado de arena o el aire costero.

Una Opción Responsable

El PVD es uno de los procesos de recubrimiento más respetuosos con el medio ambiente disponibles. No produce residuos peligrosos ni gases nocivos y no altera el valor reciclable inherente del material base, como el acero inoxidable.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar el PVD de manera efectiva, alinee sus beneficios con su objetivo específico.

- Si su enfoque principal es extender la vida útil de la herramienta: La combinación de dureza extrema, baja fricción y alta adhesión del PVD es su beneficio más valioso para corte, fresado y moldeo.

- Si su enfoque principal es la protección contra la corrosión: La barrera densa y no porosa creada por el PVD es ideal para proteger componentes en entornos químicos o ambientales hostiles.

- Si su enfoque principal es la estética duradera: El PVD ofrece una amplia gama de colores y acabados vibrantes y duraderos que resisten el desgaste, la decoloración y el deslustre.

- Si su enfoque principal es recubrir piezas sensibles al calor o de precisión: La baja temperatura de procesamiento y la aplicación excepcionalmente delgada hacen del PVD la opción superior frente a alternativas de alta temperatura o que alteran las dimensiones.

Al comprender estos beneficios centrales, puede aplicar estratégicamente el PVD para elevar el rendimiento, la longevidad y el valor de sus componentes.

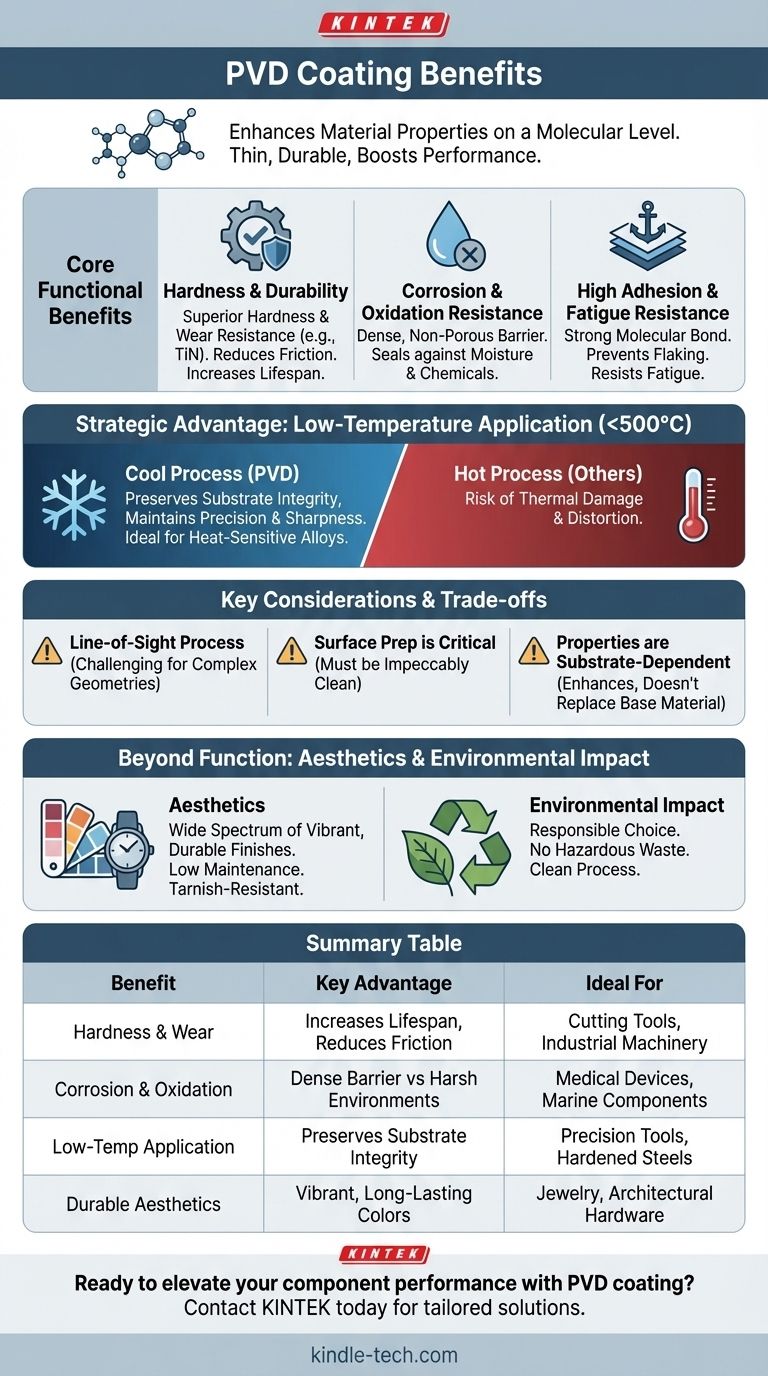

Tabla Resumen:

| Beneficio | Ventaja Clave | Ideal Para |

|---|---|---|

| Dureza y Resistencia al Desgaste | Aumenta la vida útil del componente, reduce la fricción | Herramientas de corte, maquinaria industrial |

| Resistencia a la Corrosión y Oxidación | Barrera densa y no porosa contra entornos hostiles | Dispositivos médicos, componentes marinos |

| Aplicación a Baja Temperatura | Preserva la integridad del sustrato; ideal para materiales sensibles al calor | Herramientas de precisión, aceros endurecidos |

| Estética Duradera | Amplia gama de colores y acabados vibrantes y duraderos | Joyas, relojes, herrajes arquitectónicos |

| Responsabilidad Ambiental | Proceso limpio sin residuos peligrosos | Aplicaciones de fabricación sostenible |

¿Listo para elevar el rendimiento de su componente con el recubrimiento PVD?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio avanzados, incluidas soluciones de recubrimiento PVD adaptadas a sus necesidades específicas. Ya sea que busque extender la vida útil de la herramienta, mejorar la protección contra la corrosión o lograr acabados decorativos duraderos, nuestra experiencia garantiza resultados óptimos.

Contáctenos hoy para discutir cómo nuestras soluciones de recubrimiento PVD pueden aportar durabilidad, rendimiento y valor superiores a sus procesos de laboratorio o fabricación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma