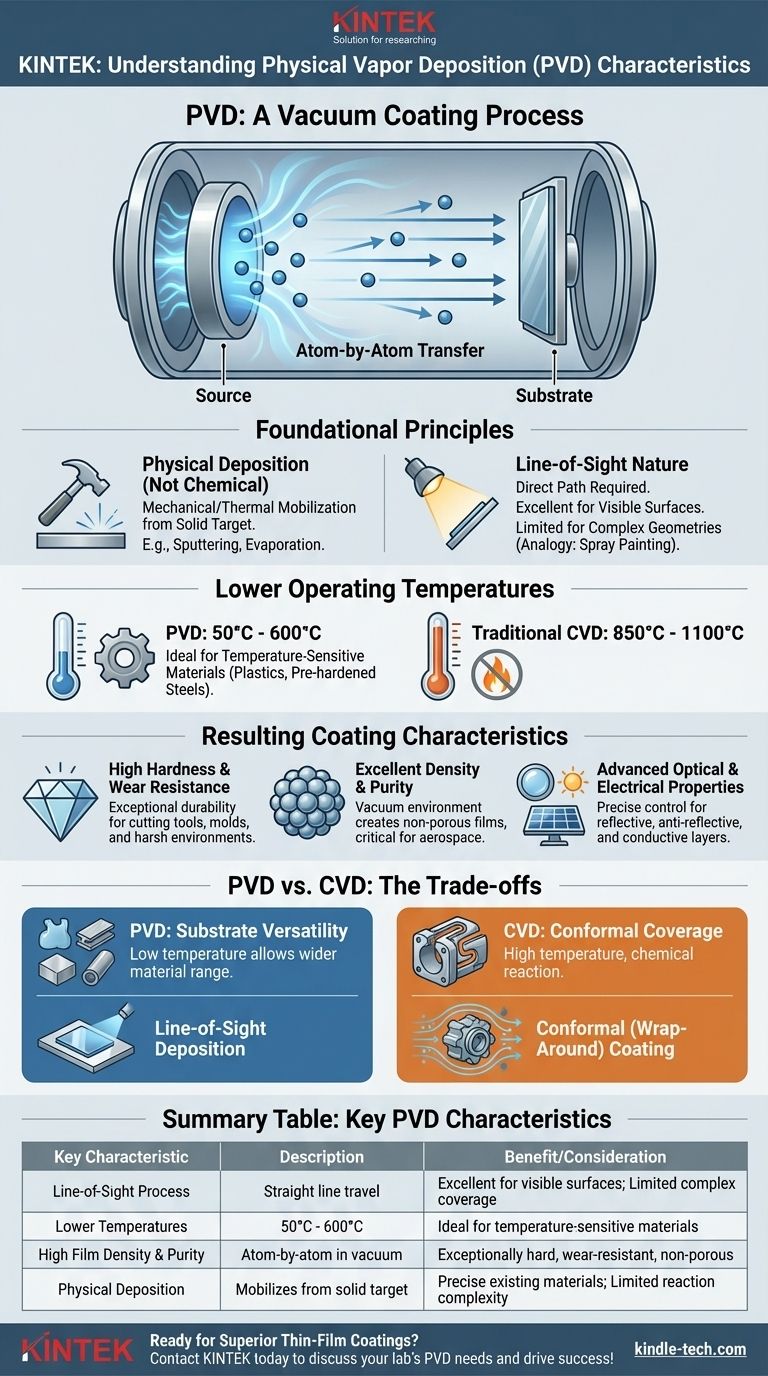

En esencia, la deposición física de vapor (PVD) es un proceso de recubrimiento al vacío que transfiere material de una fuente sólida, átomo por átomo, a un sustrato. Las características clave incluyen su aplicación de "línea de visión", su capacidad para operar a temperaturas más bajas que la deposición química de vapor (CVD) convencional, y su capacidad para producir películas delgadas excepcionalmente densas, duras y puras. Esto lo hace ideal para aplicar recubrimientos ópticos o resistentes al desgaste a superficies que miran directamente a la fuente de deposición.

La característica definitoria de PVD es su naturaleza física y de línea de visión. A diferencia de los procesos químicos que pueden "envolver" un objeto, PVD sobresale en la deposición de recubrimientos de alto rendimiento sobre superficies visibles con precisión, haciendo que la elección entre PVD y otros métodos sea una cuestión de geometría y sensibilidad a la temperatura.

Los principios fundamentales de PVD

Para comprender las características de PVD, primero debe captar su mecanismo fundamental. Es un proceso físico, no químico, lo que dicta sus principales ventajas y limitaciones.

Qué significa la deposición "Física"

PVD implica movilizar mecánica o térmicamente átomos de un material fuente sólido dentro de una cámara de vacío. Métodos como el pulverizado catódico (sputtering, mediante bombardeo iónico) o la evaporación (mediante calor o un haz de electrones) desprenden o evaporan físicamente átomos de la fuente. Estos átomos luego viajan a través del vacío y se condensan sobre el sustrato, formando una película delgada.

La naturaleza de "Línea de Visión"

Debido a que el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato, PVD se considera un proceso de línea de visión. Cualquier superficie que no esté en la trayectoria directa del vapor del material no se recubrirá eficazmente. Esto es análogo a la pintura en aerosol; no se puede pintar la parte posterior de un objeto sin rotarlo para que mire hacia la boquilla.

Temperaturas de operación más bajas

Los procesos PVD generalmente operan a temperaturas significativamente más bajas (a menudo entre 50 °C y 600 °C) que la deposición química de vapor (CVD) tradicional, que puede requerir temperaturas de 850 °C a 1100 °C. Esto hace que PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas, como ciertos plásticos, aleaciones o aceros preendurecidos.

Características resultantes del recubrimiento

La naturaleza física y de línea de visión del proceso PVD da como resultado directo películas con propiedades distintas y valiosas.

Alta dureza y resistencia al desgaste

Los recubrimientos PVD son conocidos por su dureza excepcional y resistencia al desgaste y la corrosión. Esta es la razón por la cual la técnica se utiliza ampliamente para recubrir herramientas de corte, moldes y otros componentes utilizados en entornos industriales hostiles.

Excelente densidad y pureza

El entorno de vacío asegura que se incorporen muy pocas impurezas en la película. El proceso de deposición átomo por átomo da como resultado un recubrimiento que es extremadamente denso y no poroso. Esta densidad es fundamental para aplicaciones como componentes aeroespaciales, donde contribuye a la resistencia a la temperatura y la durabilidad.

Propiedades ópticas y eléctricas avanzadas

PVD permite un control preciso sobre el espesor y la composición de la película. Esto lo convierte en el método preferido para crear películas ópticas con propiedades reflectantes o antirreflectantes específicas para paneles solares, vidrio y semiconductores, así como capas conductoras para la electrónica.

Comprender las compensaciones: PVD frente a CVD

Ninguna tecnología es universalmente superior. El verdadero valor de PVD se aclara cuando se contrasta con su alternativa principal, la deposición química de vapor (CVD).

Ventaja: Versatilidad del sustrato

La temperatura de operación más baja de PVD es una ventaja significativa. Permite el recubrimiento de una gama mucho más amplia de materiales de sustrato sin riesgo de daño, deformación o cambios metalúrgicos que pueden ser inducidos por el alto calor de la CVD tradicional.

Limitación: Cobertura conforme

Esta es la compensación más crítica. Debido a que PVD es de línea de visión, tiene dificultades para proporcionar un recubrimiento uniforme en piezas con geometrías complejas, como canales internos, socavados o agujeros roscados. En contraste, CVD es un proceso que no depende de la línea de visión, donde los gases precursores pueden fluir alrededor de un objeto, lo que resulta en un recubrimiento altamente uniforme, o conforme, en todas las superficies.

Deposición de material frente a creación

PVD transfiere físicamente un material fuente a un sustrato. Aunque se pueden introducir gases reactivos para formar algunos compuestos, es fundamentalmente un proceso de movimiento de un material existente. CVD se basa en reacciones químicas en la superficie del sustrato para crear un material completamente nuevo, ofreciendo un rango diferente y a menudo más amplio de posibilidades de depósito, incluidas aleaciones multicomponente y capas cerámicas complejas.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar impulsada por los requisitos específicos de su componente y su entorno de uso final.

- Si su enfoque principal es recubrir una pieza compleja con superficies internas: Elija CVD por su capacidad superior de "envoltura" y cobertura uniforme.

- Si su enfoque principal es aplicar un recubrimiento duro y duradero a una superficie visible: Elija PVD por su precisión de línea de visión y excelente densidad y dureza de la película.

- Si su enfoque principal es recubrir un material sensible a la temperatura: PVD es la opción clara debido a sus temperaturas de proceso significativamente más bajas.

En última instancia, comprender la distinción fundamental entre la transferencia física de PVD y la reacción química de CVD es la clave para seleccionar la tecnología ideal para su objetivo.

Tabla de resumen:

| Característica clave | Descripción | Beneficio/Consideración |

|---|---|---|

| Proceso de línea de visión | El material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato. | Excelente para superficies visibles; cobertura limitada en geometrías complejas. |

| Temperaturas de operación más bajas | Generalmente opera entre 50 °C y 600 °C. | Ideal para materiales sensibles a la temperatura como plásticos y aceros preendurecidos. |

| Alta densidad y pureza de la película | Deposición átomo por átomo en un entorno de vacío. | Crea recubrimientos excepcionalmente duros, resistentes al desgaste y no porosos. |

| Deposición física | Moviliza mecánica o térmicamente átomos de un objetivo sólido. | Deposita materiales existentes con precisión; complejidad limitada de reacción química. |

¿Listo para aprovechar la precisión de PVD para las necesidades de recubrimiento de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos sistemas PVD avanzados. Nuestras soluciones están diseñadas para ayudarle a lograr recubrimientos de película delgada superiores con dureza, densidad y pureza excepcionales, perfectos para aplicaciones en herramientas, óptica y electrónica.

Permita que nuestros expertos le ayuden a seleccionar la tecnología PVD adecuada para mejorar su investigación y producción. ¡Contacte a KINTEK hoy para discutir sus requisitos específicos y descubrir cómo nuestros equipos de laboratorio confiables pueden impulsar su éxito!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura