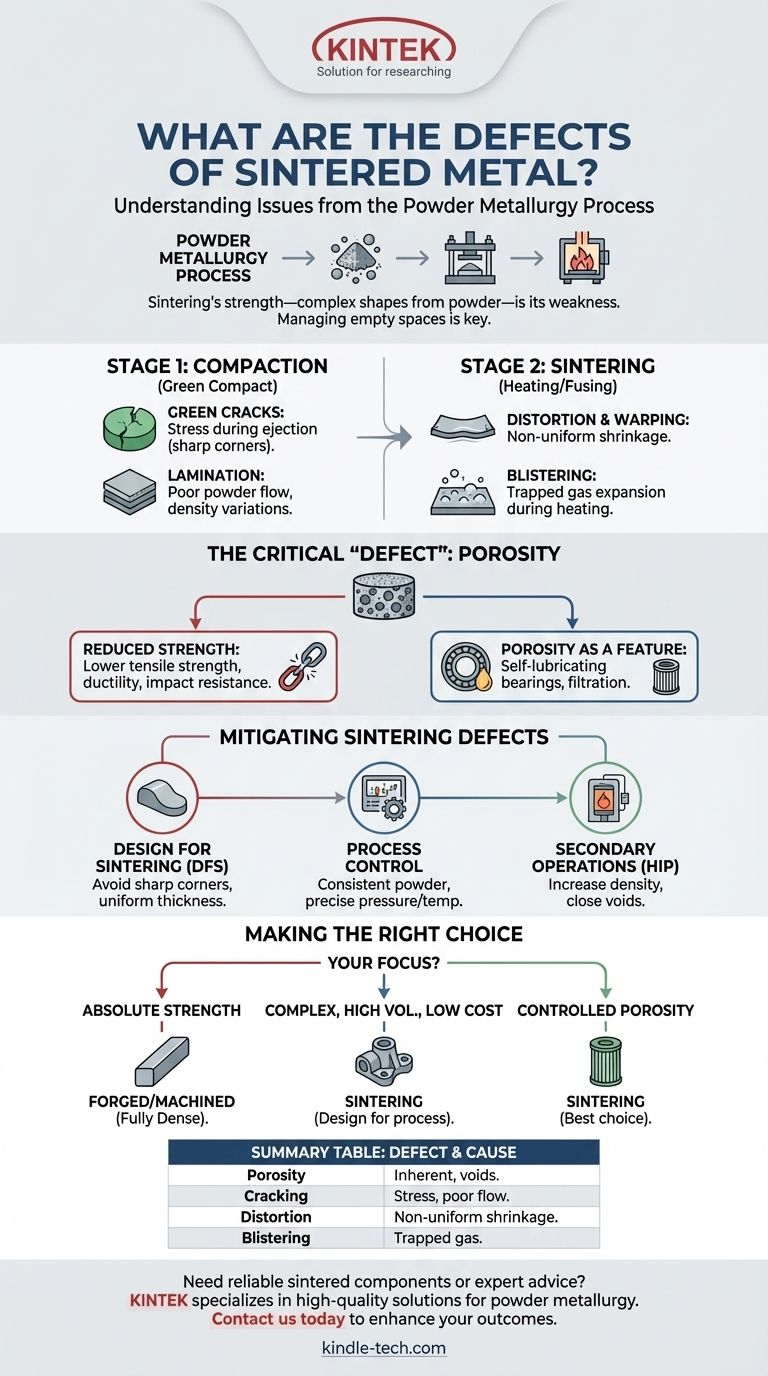

Los defectos principales en el metal sinterizado son la porosidad, el agrietamiento y la deformación. Estos problemas surgen directamente de la naturaleza única del proceso de metalurgia de polvos, que implica compactar polvo metálico y luego calentarlo por debajo de su punto de fusión para fusionar las partículas, en lugar de fundir un líquido.

La mayor fortaleza del sinterizado —crear formas complejas a partir de polvo— es también la fuente de sus debilidades inherentes. El desafío central es gestionar los espacios vacíos entre las partículas de polvo iniciales, lo que puede provocar defectos específicos y predecibles si el proceso no se controla cuidadosamente.

El Proceso de Metalurgia de Polvos: Una Fuente de Defectos

Para comprender los defectos, primero debe entender el proceso de dos etapas. Primero, el polvo metálico se prensa en una forma dentro de una matriz, creando un "compacto verde" frágil. Segundo, este compacto se calienta en un horno con atmósfera controlada, donde las partículas se unen y la pieza adquiere su resistencia.

Etapa 1: Defectos de Compactación

Los defectos en esta etapa ocurren incluso antes de que la pieza se caliente. El más común es el agrietamiento en verde (green crack), una fractura en el compacto frágil y no sinterizado.

Estas grietas son típicamente causadas por tensiones introducidas durante la eyección de la pieza de la matriz de compactación. Las geometrías complejas con esquinas agudas o cambios abruptos en el espesor son particularmente vulnerables.

Otro defecto de compactación es la laminación, donde la pieza tiene capas distintas. Esto se debe a menudo a un flujo deficiente del polvo hacia la matriz, creando variaciones de densidad que no logran unirse correctamente.

Etapa 2: Defectos de Sinterización

Estos defectos aparecen durante la fase de calentamiento a medida que las partículas de polvo se fusionan. La deformación y el alabeo (warping) son preocupaciones significativas.

Esto sucede porque la pieza se encoge a medida que las partículas se unen y los poros entre ellas se hacen más pequeños. Si la densidad inicial del compacto verde no es uniforme, diferentes secciones se encogerán a diferentes velocidades, haciendo que la pieza se deforme.

El ampollado (blistering) es otro defecto clave, que aparece como burbujas o protuberancias en la superficie de la pieza. Esto es causado por gas que queda atrapado dentro de los poros del compacto durante el calentamiento. A medida que aumenta la temperatura, el gas se expande más rápido de lo que puede escapar, forzando el material hacia afuera.

El "Defecto" Más Crítico: La Porosidad

La característica más definitoria de una pieza sinterizada es su porosidad residual. Aunque a veces es una característica deseada, para aplicaciones estructurales, es la limitación principal.

Porosidad y Resistencia Reducida

Debido a que el metal no se funde ni se funde en molde, casi siempre quedan vacíos microscópicos entre las partículas fusionadas. Esto significa que una pieza sinterizada casi nunca es 100% densa.

Esta porosidad inherente reduce directamente las propiedades mecánicas de la pieza. En comparación con un equivalente forjado o laminado, un componente sinterizado generalmente tendrá menor resistencia a la tracción, ductilidad y resistencia al impacto.

Porosidad como Característica

Por el contrario, esta porosidad puede ser una ventaja significativa. Es la base de los cojinetes autolubricantes, que se impregnan de aceite, y de los filtros, donde los poros interconectados permiten el paso de fluidos.

Mitigación de Defectos de Sinterización

El control de estos defectos es el enfoque central de la metalurgia de polvos de calidad. El éxito depende de dominar las variables en cada etapa.

Diseño para la Sinterización (DFS)

La estrategia más efectiva es diseñar la pieza teniendo en cuenta el proceso. Esto implica evitar esquinas internas agudas, minimizar las variaciones extremas en el espesor de la pared y diseñar características que permitan un flujo suave del polvo y la eyección de la pieza.

Control del Proceso

El control estricto de las materias primas y del proceso es fundamental. Esto incluye utilizar polvo metálico de alta calidad con tamaño de partícula consistente, asegurar un llenado uniforme de la matriz, aplicar una presión de compactación precisa y gestionar cuidadosamente la temperatura y la atmósfera de sinterización.

Operaciones Secundarias

Para aplicaciones de alto rendimiento donde la porosidad es inaceptable, se pueden utilizar operaciones secundarias. La Prensado Isostático en Caliente (HIP), por ejemplo, aplica alta presión y temperatura simultáneamente a una pieza sinterizada, cerrando efectivamente los vacíos internos y aumentando la densidad a casi el 100%.

Tomar la Decisión Correcta para su Aplicación

Comprender estos defectos potenciales es clave para decidir si la sinterización es el proceso de fabricación correcto para sus necesidades.

- Si su enfoque principal es la resistencia y durabilidad absolutas: Un componente forjado o mecanizado a partir de barra maciza es probablemente la opción superior, ya que estará completamente denso.

- Si su enfoque principal es producir una forma compleja a alto volumen y bajo costo: La sinterización es una excelente opción, siempre que el diseño de la pieza tenga en cuenta las limitaciones del proceso y sus requisitos de resistencia mecánica estén dentro de los límites aceptables.

- Si su enfoque principal es la porosidad controlada para filtración o lubricación: La sinterización no es solo la mejor opción; a menudo es la única opción.

En última instancia, ver estos "defectos" como compensaciones inherentes en un proceso de fabricación muy valioso permite un diseño y una aplicación inteligentes.

Tabla Resumen:

| Tipo de Defecto | Causas Comunes | Características Clave |

|---|---|---|

| Porosidad | Inherente al proceso de fusión de polvos | Vacíos residuales entre partículas; reduce la resistencia pero permite la autolubricación/filtración |

| Agrietamiento | Tensión durante la eyección, flujo deficiente del polvo | Fracturas en el compacto verde o capas laminadas |

| Deformación/Alabeo | Densidad/contracción no uniforme durante la sinterización | La pieza se tuerce o cambia de forma |

| Ampollado | Gas atrapado expandiéndose durante el calentamiento | Burbujas o protuberancias en la superficie |

¿Necesita componentes de metal sinterizado fiables o asesoramiento experto sobre cómo mitigar los defectos? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidas soluciones para procesos de metalurgia de polvos. Nuestra experiencia garantiza que obtenga piezas duraderas y diseñadas con precisión adaptadas a las necesidades específicas de su laboratorio. Contáctenos hoy para analizar cómo podemos mejorar sus resultados de sinterización y brindarle el rendimiento que necesita.

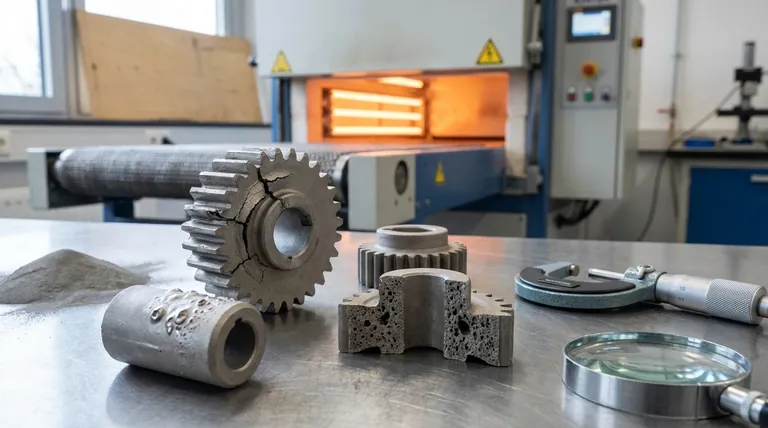

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es la diferencia entre fusión y fundición (smelting)? Una guía de los procesos de transformación de metales

- ¿Cuál es el efecto de la temperatura de sinterización? Domine la clave de la densidad y resistencia del material

- ¿Por qué son necesarias unidades especializadas de control ambiental para pruebas a microescala? Proteja la integridad de sus datos

- ¿Se puede refinar el aceite de pirólisis? Desbloqueando combustibles de alto valor a partir de bio-crudo

- ¿Cuál es la fórmula para el espesor de la capa de pintura? Calcule con precisión el espesor de película seca (DFT)

- ¿Se puede sinterizar la cerámica? Descubra el proceso que crea materiales ultraduraderos

- ¿Qué es el equipo de pirólisis? Desbloquee el valor de sus materiales de desecho

- ¿Cuáles son las ventajas del proceso de pirólisis de plásticos? Desbloqueando valor de los residuos plásticos