En química analítica, el proceso de determinación del contenido mineral total de una muestra se conoce como calcinación (ashing). Los dos métodos principales para este análisis son la calcinación en seco y la calcinación en húmedo, también conocida comúnmente como digestión húmeda. Cada técnica utiliza un enfoque fundamentalmente diferente para eliminar la materia orgánica de una muestra, dejando solo el residuo inorgánico para su medición.

La decisión fundamental entre la calcinación en seco y la húmedo se basa en una compensación crítica: equilibrar la necesidad de un alto rendimiento de muestras y la simplicidad operativa con el requisito de preservar los minerales volátiles para un análisis elemental preciso.

¿Qué es la Calcinación y Por Qué se Realiza?

La calcinación es un primer paso crucial en muchos procedimientos analíticos, diseñado para preparar una muestra para pruebas adicionales. Aísla los componentes no combustibles de la matriz orgánica que constituye la mayor parte del peso de la muestra.

El Objetivo Fundamental

El propósito de la calcinación es medir la cantidad total de material inorgánico en una muestra. Este residuo inorgánico, o "ceniza", consta de minerales como calcio, potasio, sodio y magnesio, así como oligoelementos.

Aplicaciones Clave

Este análisis es vital en varios campos. En la ciencia de los alimentos, determina el contenido mineral nutricional para el etiquetado. En la ciencia ambiental, ayuda a medir la contaminación por metales pesados en el suelo o el agua. En la ciencia de los materiales, sirve como control de calidad para polímeros y otros productos.

Calcinación en Seco: El Método de Alta Temperatura

La calcinación en seco es el método más común para determinar el contenido total de cenizas debido a su simplicidad. Utiliza calor y oxígeno elevados para quemar sistemáticamente todos los componentes orgánicos.

El Proceso Explicado

Una muestra se pesa cuidadosamente y se coloca en un crisol de cerámica o porcelana. Luego, este crisol se coloca dentro de un horno mufla, un horno especializado de alta temperatura. La temperatura se eleva entre 500 y 600 °C, y la muestra se mantiene allí durante varias horas hasta que solo queda una ceniza de color gris claro o blanco.

Ventajas de la Calcinación en Seco

La principal ventaja de este método es su simplicidad. Requiere un tiempo de manipulación mínimo y no necesita reactivos químicos peligrosos. Además, un horno mufla generalmente puede albergar muchos crisoles, lo que permite un alto rendimiento de muestras.

Desventajas y Riesgos

Las temperaturas extremadamente altas son el principal inconveniente. Algunos minerales importantes, como el plomo, el zinc y el arsénico, son volátiles y pueden perderse durante el proceso, lo que lleva a resultados inexactos para esos elementos específicos. La larga duración (a menudo de 4 a 18 horas) también puede ser un cuello de botella.

Calcinación en Húmedo (Digestión Húmeda): El Enfoque Químico

La calcinación en húmedo, o digestión húmeda, utiliza la oxidación química para descomponer una muestra. Es el método preferido cuando se analizan minerales traza específicos, especialmente aquellos que son volátiles.

El Proceso Explicado

En lugar de un horno, la calcinación en húmedo utiliza una combinación de agentes oxidantes líquidos fuertes y calor aplicado. Se coloca una muestra en un matraz con ácidos como ácido nítrico, ácido sulfúrico o peróxido de hidrógeno. Luego, la mezcla se calienta suavemente para acelerar la descomposición del material orgánico.

Ventajas de la Calcinación en Húmedo

Debido a que ocurre a temperaturas mucho más bajas que la calcinación en seco, hay una pérdida mínima o nula de minerales volátiles. El proceso también es significativamente más rápido, a menudo completándose en menos de una hora. Los minerales resultantes ya están en una solución acuosa, lo cual es ideal para la introducción en instrumentos analíticos modernos como la Espectroscopía de Absorción Atómica (AAS) o el Plasma de Acoplamiento Inductivo (ICP).

Desventajas y Riesgos

Este método requiere mucha mano de obra y necesita supervisión constante. Implica el manejo de ácidos altamente corrosivos y peligrosos, lo que requiere equipo de seguridad especializado como una campana extractora. También existe un mayor riesgo de contaminación de la muestra por impurezas presentes en los propios ácidos.

Comprender las Compensaciones

Ningún método es inherentemente superior; son herramientas diseñadas para diferentes objetivos analíticos. La elección correcta depende completamente de lo que necesite medir.

Velocidad vs. Rendimiento

La calcinación en húmedo es mucho más rápida por muestra individual. Sin embargo, la calcinación en seco le permite procesar un lote grande de muestras simultáneamente con muy poca mano de obra activa, lo que la hace mejor para análisis no críticos y de gran volumen.

Precisión vs. Seguridad

La calcinación en húmedo proporciona resultados más precisos para elementos traza volátiles. Esta precisión tiene el costo de usar reactivos peligrosos. La calcinación en seco es mucho más segura, pero corre el riesgo de subestimar cualquier elemento que pueda vaporizarse a altas temperaturas.

El Analito Objetivo es el Factor Decisivo

La pregunta más importante es: ¿qué está tratando de medir? Si solo necesita el porcentaje total de cenizas, la calcinación en seco es simple y efectiva. Si necesita conocer la cantidad precisa de un elemento volátil específico como el plomo, la calcinación en húmedo es la única opción confiable.

Tomar la Decisión Correcta para su Análisis

Su objetivo analítico debe dictar su método. Considere las siguientes pautas al tomar su decisión.

- Si su enfoque principal es determinar el contenido total de cenizas para control de calidad: La calcinación en seco ofrece la mejor combinación de simplicidad, seguridad y alto rendimiento.

- Si su enfoque principal es analizar elementos traza específicos y volátiles (como plomo, mercurio o arsénico): La calcinación en húmedo es el método requerido para asegurar una recuperación precisa y prevenir la pérdida de minerales.

- Si su enfoque principal es preparar una muestra para un análisis instrumental posterior (como ICP-MS o AAS): Generalmente se prefiere la calcinación en húmedo, ya que es más rápida y deja el analito en una solución lista para analizar.

Elegir la técnica de calcinación apropiada es la base para generar datos analíticos confiables y significativos.

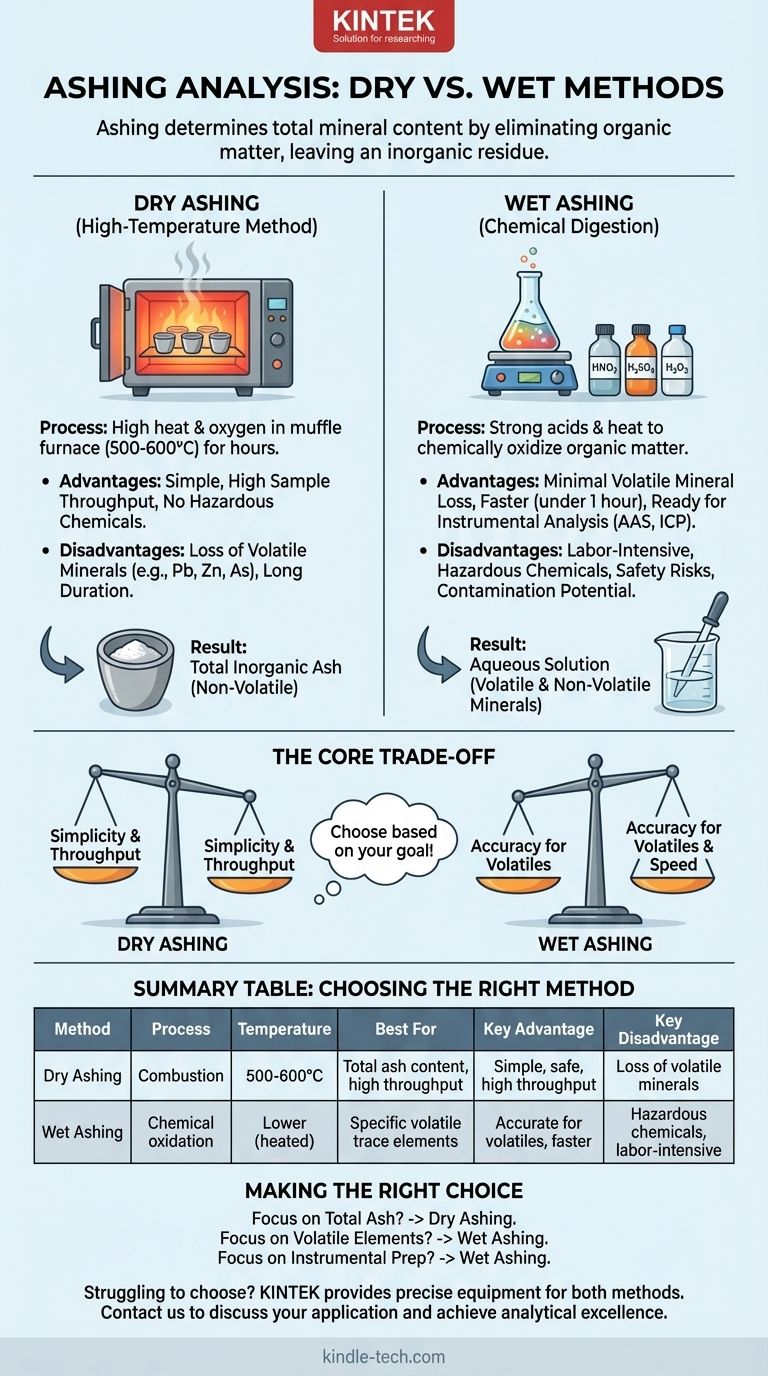

Tabla Resumen:

| Método | Proceso | Temperatura | Ideal Para | Ventaja Clave | Desventaja Clave |

|---|---|---|---|---|---|

| Calcinación en Seco | Combustión a alta temperatura en un horno mufla | 500-600°C | Contenido total de cenizas, alto rendimiento de muestras | Simple, seguro, alto rendimiento | Pérdida de minerales volátiles |

| Calcinación en Húmedo | Oxidación química con ácidos fuertes | Temperaturas más bajas (calentado) | Elementos traza volátiles específicos (ej. plomo, arsénico) | Preciso para elementos volátiles, más rápido por muestra | Productos químicos peligrosos, requiere mucha mano de obra |

¿Tiene dificultades para elegir el método de calcinación adecuado para las necesidades específicas de su laboratorio? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para el análisis tanto de calcinación en seco como en húmedo. Ya sea que necesite un horno mufla confiable para calcinación en seco de alto rendimiento o cristalería especializada y equipo de seguridad para digestión húmeda, nuestros expertos pueden ayudarle a seleccionar las herramientas ideales para garantizar resultados precisos y eficientes.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir su aplicación y permitir que KINTEK sea su socio para lograr la excelencia analítica.

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se utiliza el horno mufla? Domine el procesamiento seguro y preciso a altas temperaturas

- ¿Cuáles son las funciones de los hornos de secado de laboratorio y los hornos mufla en el análisis de biomasa? Tratamiento Térmico de Precisión

- ¿Cuál es el proceso de un horno de mufla? De la electricidad al control de alta temperatura de precisión

- ¿Cuál es el material interior del horno de mufla? Descubra el núcleo refractario para una precisión a altas temperaturas

- ¿Cuál es la configuración del horno mufla? Una guía paso a paso para un funcionamiento seguro y preciso