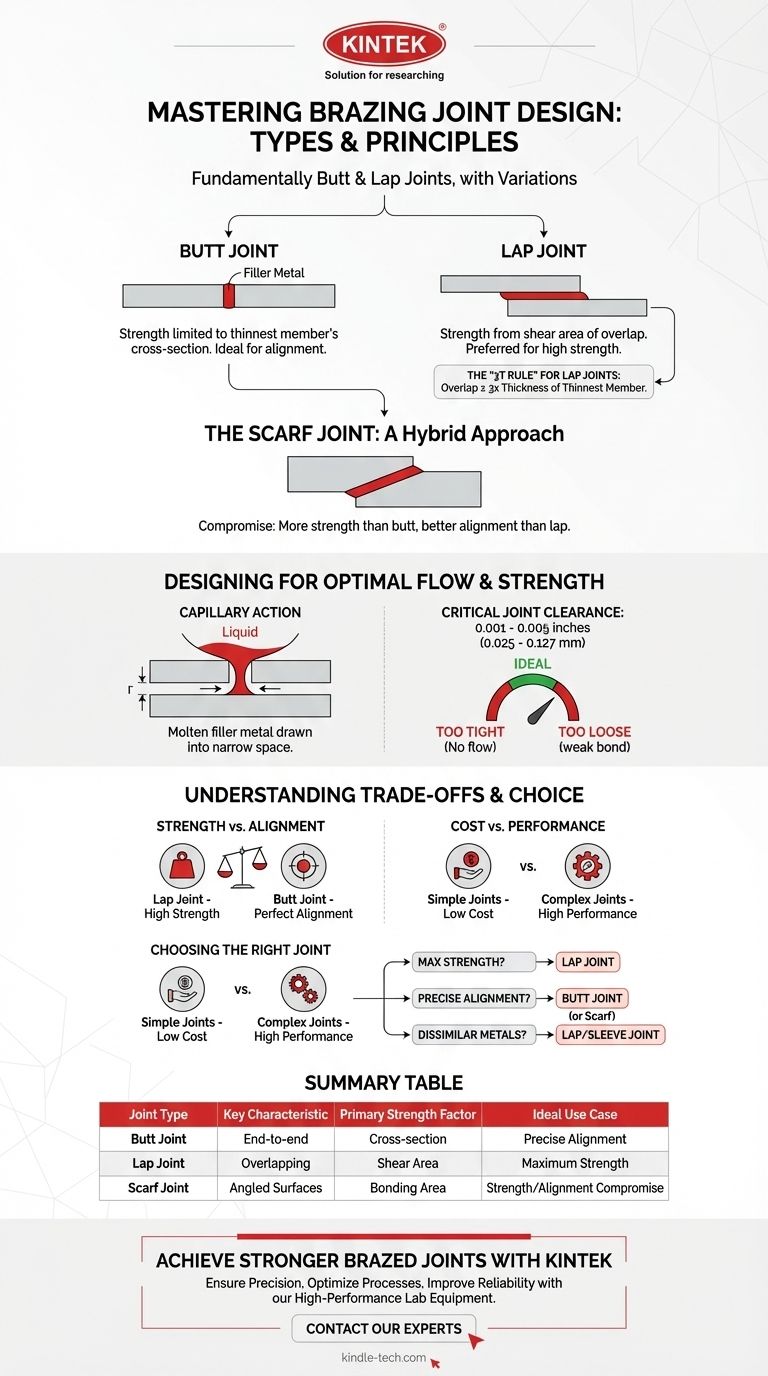

En esencia, existen dos tipos fundamentales de uniones de soldadura fuerte: la unión a tope y la unión solapada. Aunque existen otros diseños, casi siempre son variaciones o combinaciones de estas dos configuraciones principales. La elección entre ellas es la decisión más crítica al diseñar un conjunto soldado fuerte robusto y fiable.

El objetivo de la soldadura fuerte es crear una unión que sea tan fuerte, o incluso más fuerte, que los metales base que se unen. Esta resistencia se deriva casi en su totalidad del área de cizallamiento del metal de aportación, razón por la cual la unión solapada, con sus superficies superpuestas, es la piedra angular del diseño de soldadura fuerte de alta resistencia.

Los diseños de unión principales: Tope vs. Solapado

Comprender las fortalezas y debilidades fundamentales de las uniones a tope y solapadas es el primer paso para diseñar pensando en la fabricabilidad y la fiabilidad.

La unión a tope

Una unión a tope se forma cuando los dos miembros se unen de extremo a extremo. Los bordes de las piezas se colocan a ras entre sí con un pequeño espacio uniforme para el metal de aportación.

La debilidad principal de una unión a tope es que su resistencia está limitada al área de la sección transversal del miembro más delgado. La unión se somete a tensión o compresión, lo cual no es la condición de carga ideal para un metal de aportación soldado fuerte.

La unión solapada

Una unión solapada se crea superponiendo los dos miembros. El metal de aportación fluye entre estas superficies superpuestas.

Este es el diseño preferido para la mayoría de las aplicaciones de soldadura fuerte. La resistencia de una unión solapada está determinada por su área de cizallamiento (el área de superposición), no por el área de la sección transversal de las piezas. Simplemente aumentando la superposición, se puede crear una unión que sea significativamente más fuerte que los propios metales base.

La unión a inglete: Un enfoque híbrido

Una unión a inglete es esencialmente una unión a tope en ángulo. Al cortar los extremos de acoplamiento en ángulo en lugar de rectos, se aumenta la superficie disponible para la unión.

Este diseño ofrece un compromiso. Proporciona más resistencia que una unión a tope estándar, al tiempo que mantiene una mejor alineación y un perfil más suave que una unión solapada. Sin embargo, requiere una preparación más compleja de las piezas.

Diseño para un flujo y resistencia óptimos del metal de aportación

El tipo de unión es solo una parte de la ecuación. Una conexión soldada fuerte exitosa depende de diseñar para la física del propio proceso de soldadura fuerte.

El principio de la acción capilar

La soldadura fuerte funciona debido a la acción capilar. Este es el fenómeno en el que un líquido (el metal de aportación fundido) es atraído automáticamente a un espacio estrecho entre superficies sólidas (los metales base).

Una unión correctamente diseñada crea las condiciones ideales para que la acción capilar arrastre el metal de aportación completamente a través de toda la interfaz de la unión, asegurando una unión sin huecos.

El papel crítico de la holgura de la unión

La holgura de la unión es el espacio entre las dos superficies de acoplamiento. Es quizás el factor más importante en el diseño de la unión.

Si la holgura es demasiado ajustada, el metal de aportación no puede fluir hacia la unión. Si es demasiado holgada, la acción capilar será débil y la unión resultante será delgada y propensa a huecos y porosidad, reduciendo drásticamente su resistencia.

Para la mayoría de los metales de aportación comunes, la holgura ideal está entre 0.001 y 0.005 pulgadas (0.025 a 0.127 mm).

La "Regla 3T" para uniones solapadas

Una regla general ampliamente aceptada para diseñar uniones solapadas fuertes es la "Regla 3T".

Esta establece que la longitud del solape debe ser al menos tres veces el espesor del miembro más delgado que se une. Seguir esta regla generalmente asegura que la unión soldada fuerte será más fuerte que los metales base.

Comprender las compensaciones en el diseño de uniones

Cada elección de diseño implica equilibrar factores contrapuestos. Elegir un tipo de unión no es diferente y requiere sopesar el rendimiento frente a la fabricabilidad.

Resistencia vs. Alineación

Una unión solapada ofrece una resistencia superior, pero puede introducir un desplazamiento en el conjunto, lo que puede ser inaceptable. Una unión a tope mantiene una alineación perfecta, pero a costa de una resistencia significativamente menor.

Costo vs. Rendimiento

Las uniones a tope y solapadas simples son las más fáciles y baratas de preparar. Diseños más complejos como las uniones a inglete o las uniones entrelazadas personalizadas (por ejemplo, uniones de manguito para tubos) ofrecen un mejor rendimiento, pero requieren un mecanizado más preciso, lo que aumenta los costos.

El impacto de los metales disímiles

La soldadura fuerte sobresale en la unión de metales disímiles, como cobre con acero. Sin embargo, estos materiales a menudo tienen diferentes tasas de expansión térmica. Una unión solapada es generalmente más indulgente en estas situaciones, ya que puede acomodar mejor las tensiones que se acumulan durante el calentamiento y el enfriamiento. Una unión a tope entre dos materiales con tasas de expansión muy diferentes es más probable que falle.

Elegir la unión adecuada para su aplicación

Su elección de diseño debe estar impulsada por el requisito principal de la pieza terminada.

- Si su enfoque principal es la máxima resistencia y fiabilidad: Utilice una unión solapada. Asegúrese de que el solape siga la "Regla 3T" y que la holgura de la unión esté estrictamente controlada para una acción capilar adecuada.

- Si su enfoque principal es mantener dimensiones y alineación precisas: Comience con una unión a tope. Si se necesita más resistencia, considere una unión a inglete como una alternativa más fuerte que evita el desplazamiento de una unión solapada.

- Si su enfoque principal es unir metales disímiles o tubos: Favorezca una unión solapada o de tipo manguito. Este diseño proporciona una resistencia superior y se adapta mejor a las tensiones de las diferentes tasas de expansión térmica.

En última instancia, un diseño de unión bien pensado es la forma de transformar la soldadura fuerte de un simple método de unión en una potente herramienta de ingeniería.

Tabla resumen:

| Tipo de unión | Característica clave | Factor de resistencia principal | Caso de uso ideal |

|---|---|---|---|

| Unión a tope | Piezas unidas de extremo a extremo | Área de la sección transversal del miembro más delgado | Aplicaciones que requieren alineación precisa |

| Unión solapada | Las piezas se superponen | Área de cizallamiento (área de superposición) | Máxima resistencia y fiabilidad |

| Unión a inglete | Superficies de acoplamiento en ángulo | Mayor superficie de unión | Un compromiso entre resistencia y alineación |

¿Listo para lograr uniones soldadas fuertes más resistentes y fiables en su laboratorio o línea de producción?

El diseño correcto de la unión es crítico, pero también lo es tener el equipo adecuado. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alto rendimiento adaptados a sus necesidades específicas de soldadura fuerte y procesamiento térmico.

Le ayudamos a:

- Garantizar la precisión: Lograr las holguras críticas de la unión (0.001-0.005 pulgadas) necesarias para una acción capilar perfecta.

- Optimizar procesos: Utilizar hornos y sistemas de calentamiento diseñados para ciclos térmicos uniformes, esenciales al unir metales disímiles.

- Mejorar la fiabilidad: Obtener resultados consistentes y de alta resistencia lote tras lote.

Analicemos cómo nuestras soluciones pueden mejorar sus aplicaciones de soldadura fuerte. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

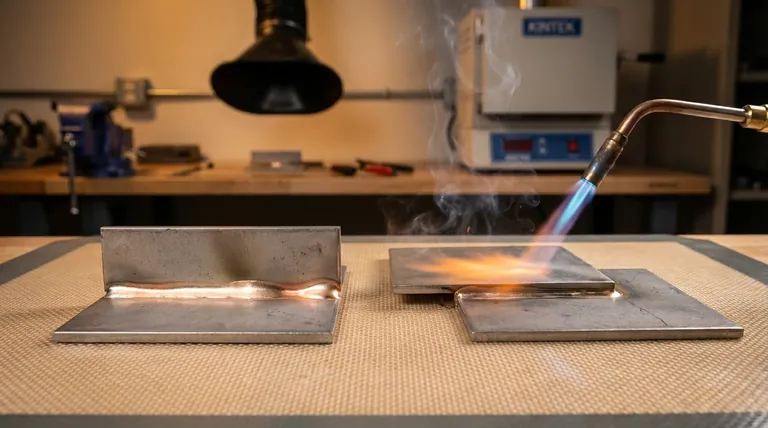

Guía Visual

Productos relacionados

- Máquina tamizadora vibratoria tridimensional húmeda de laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para reactor de síntesis hidrotermal, papel de carbono de politetrafluoroetileno y crecimiento de nano-tela de carbono

- Diamante CVD para Aplicaciones de Gestión Térmica

- Liofilizador de Laboratorio de Alto Rendimiento

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

La gente también pregunta

- ¿Cómo se crea el plasma en la pulverización catódica con magnetrón? El motor para la deposición de películas delgadas de alta calidad

- ¿Cuál es la diferencia entre la pulverización catódica y el haz de electrones? Elegir el método de deposición de película delgada adecuado

- ¿Cuál de las siguientes técnicas de medición se utiliza comúnmente para encontrar el espesor de películas delgadas? Una guía para elegir el método correcto

- ¿Para qué se utiliza el haz de electrones? Una solución de alta velocidad y no térmica para la esterilización y mejora de materiales

- ¿Qué es el proceso de tratamiento térmico para fundiciones? Transforme sus componentes para un rendimiento óptimo

- ¿Cuál es el propósito de la sinterización? Crear piezas fuertes y complejas sin fundir

- ¿Cuáles son los beneficios de la evaporación en condiciones de vacío? Lograr separación y recubrimiento de alta pureza

- ¿Se puede utilizar la biomasa para la calefacción? Una guía completa sobre los sistemas de calefacción sostenibles con biomasa