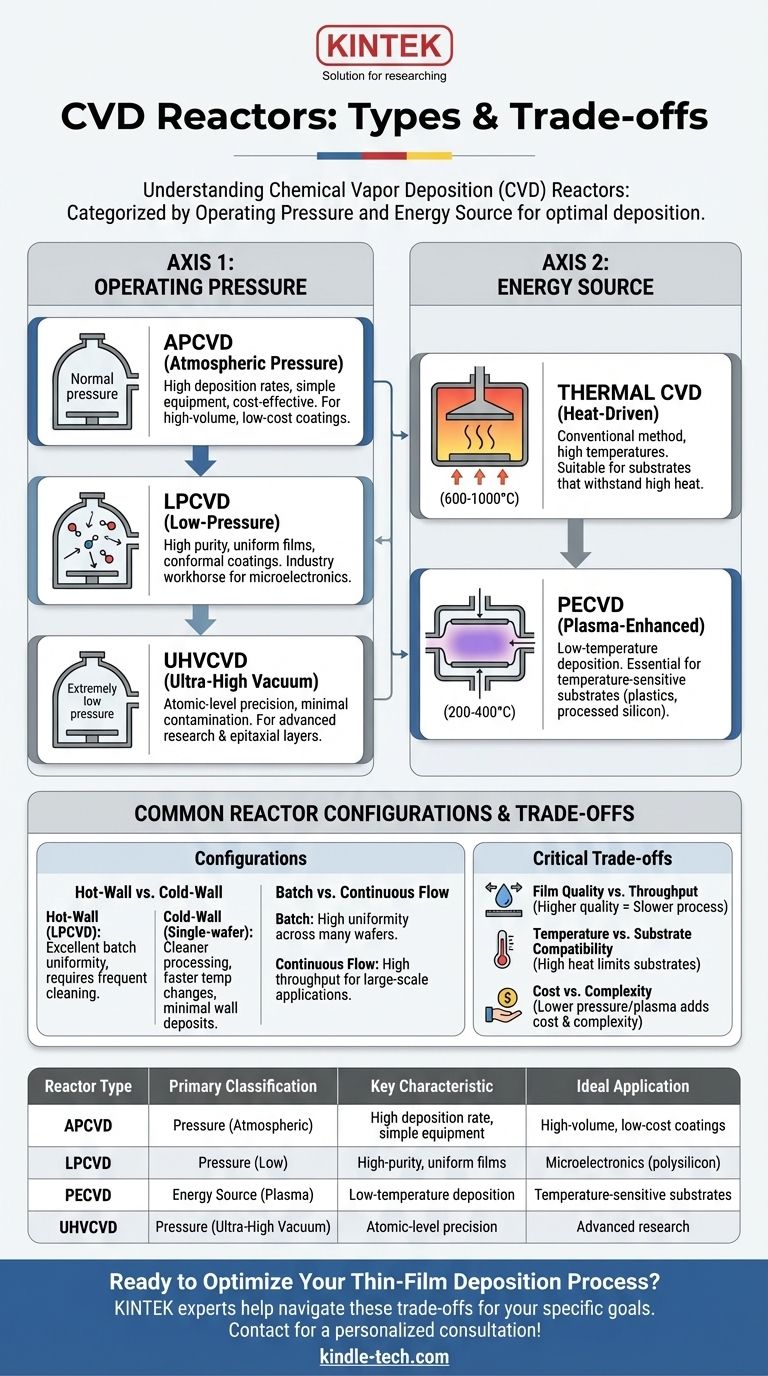

En esencia, los reactores de deposición química de vapor (CVD) se clasifican principalmente de dos maneras fundamentales: por su presión operativa interna y por la fuente de energía utilizada para iniciar la reacción química. Los tipos comunes basados en la presión incluyen CVD a Presión Atmosférica (APCVD) y CVD a Baja Presión (LPCVD), mientras que los tipos basados en la energía son principalmente CVD Térmico y CVD Asistido por Plasma (PECVD). Estas clasificaciones definen las capacidades del reactor y su aplicación ideal.

El tipo específico de reactor CVD elegido no es un detalle arbitrario; es una decisión de ingeniería crítica que dicta la compensación entre la velocidad de deposición, la calidad de la película, el costo y la compatibilidad con el material subyacente.

Los Dos Métodos Principales de Clasificación

Para comprender los reactores CVD, es mejor pensarlos a lo largo de dos ejes independientes: el entorno de presión y la fuente de energía. Un solo reactor a menudo se describe por ambos, como un sistema de "CVD Térmico a Baja Presión".

Eje 1: Presión Operativa

La presión dentro de la cámara afecta drásticamente cómo viajan y reaccionan las moléculas del gas precursor, influyendo directamente en la calidad y uniformidad de la película resultante.

CVD a Presión Atmosférica (APCVD) Este proceso ocurre en una cámara a presión atmosférica normal. Se caracteriza por altas tasas de deposición y equipos simples, lo que lo hace económico. Sin embargo, la alta presión puede provocar reacciones en fase gaseosa que crean partículas, lo que resulta en películas de menor pureza.

CVD a Baja Presión (LPCVD) Operar a presiones subatmosféricas reduce significativamente las reacciones no deseadas en fase gaseosa y aumenta el "camino libre medio" de las moléculas de gas. Esto permite recubrimientos altamente uniformes y conformes sobre topografías complejas, convirtiendo a LPCVD en un pilar de la industria para películas de alta calidad en microelectrónica.

CVD de Ultra Alto Vacío (UHVCVD) Este es el extremo extremo de la escala de presión, operando a presiones inferiores a 10⁻⁶ Pa. El entorno ultra limpio minimiza la contaminación y permite un control preciso a nivel atómico sobre el crecimiento de la película, lo cual es fundamental para la investigación avanzada y las capas epitaxiales.

Eje 2: Fuente de Energía

La fuente de energía proporciona la energía de activación necesaria para descomponer los gases precursores y depositar la película sobre el sustrato.

CVD Térmico Este es el método más convencional, donde el sustrato (y a veces toda la cámara) se calienta a altas temperaturas, típicamente de 600°C a más de 1000°C. La energía térmica por sí sola es suficiente para impulsar la reacción química. Su principal limitación es que las altas temperaturas pueden dañar o alterar sustratos sensibles.

CVD Asistido por Plasma (PECVD) PECVD utiliza un campo eléctrico para generar plasma, un gas ionizado de especies altamente reactivas. Este plasma proporciona la energía para descomponer los gases precursores, permitiendo que la deposición ocurra a temperaturas mucho más bajas (típicamente 200-400°C). Esto lo hace esencial para depositar películas sobre materiales sensibles a la temperatura como plásticos o obleas de silicio completamente procesadas.

Configuraciones Comunes de Reactores

Más allá de las clasificaciones principales, los diseños prácticos de reactores también difieren en cómo gestionan el calor y procesan los sustratos, lo que afecta la uniformidad y el rendimiento.

Reactores de Pared Caliente vs. Pared Fría

Un reactor de pared caliente, común en LPCVD, es un tubo de horno calentado externamente donde las paredes y los sustratos están a la misma alta temperatura. Este diseño ofrece una excelente uniformidad de temperatura para el procesamiento por lotes de muchas obleas a la vez, pero sufre de deposición de película en las paredes de la cámara, lo que requiere una limpieza frecuente.

Un reactor de pared fría calienta solo el sustrato, generalmente desde abajo, mientras que las paredes de la cámara permanecen frías. Esto minimiza los depósitos no deseados en la pared y es común en sistemas de oblea única e investigación, permitiendo cambios de temperatura más rápidos y un procesamiento más limpio.

Por Lotes vs. Flujo Continuo

Los reactores por lotes, como un horno LPCVD de pared caliente, procesan un número fijo de sustratos a la vez. Esto es ideal para aplicaciones que exigen alta uniformidad y calidad en muchas obleas.

Los reactores de flujo continuo, a menudo utilizados en APCVD, mueven los sustratos a través de la zona de reacción en una cinta transportadora. Esto permite un rendimiento muy alto, lo que lo hace adecuado para aplicaciones de recubrimiento industrial a gran escala, como paneles solares o vidrio.

Comprender las Compensaciones

Elegir un reactor CVD implica navegar por una serie de compromisos críticos. No hay un único tipo "mejor"; solo existe el mejor ajuste para un objetivo específico.

Calidad de la Película vs. Rendimiento

Los procesos que producen la más alta calidad y pureza, como UHVCVD y LPCVD, son generalmente más lentos. Por el contrario, los sistemas de alto rendimiento como APCVD a menudo operan a expensas de la pureza y uniformidad de la película.

Temperatura vs. Compatibilidad del Sustrato

El CVD Térmico ofrece un proceso sencillo pero se limita a sustratos que pueden soportar altas temperaturas. PECVD rompe esta restricción de presupuesto térmico, permitiendo una amplia gama de nuevas aplicaciones, pero puede introducir sus propios desafíos, como el daño inducido por plasma o la incorporación de hidrógeno en la película.

Costo vs. Complejidad

Los sistemas APCVD son relativamente simples y económicos de construir y operar. A medida que se avanza hacia presiones más bajas (LPCVD y UHVCVD) o se añaden capacidades de plasma (PECVD), las bombas de vacío, las fuentes de alimentación y los sistemas de control requeridos aumentan drásticamente el costo y la complejidad del reactor.

Tomar la Decisión Correcta para su Objetivo

Su elección de tecnología de reactor debe alinearse directamente con su objetivo principal.

- Si su enfoque principal son los recubrimientos de gran volumen y bajo costo: APCVD es la solución más efectiva debido a sus altas tasas de deposición y configuración simple.

- Si su enfoque principal son las películas uniformes y de alta pureza para microelectrónica: LPCVD es el estándar establecido de la industria para materiales como el polisilicio y el nitruro de silicio.

- Si su enfoque principal es depositar películas en sustratos sensibles a la temperatura: PECVD es la opción esencial para evitar el daño térmico.

- Si su enfoque principal es la precisión a nivel atómico para investigación avanzada: UHVCVD proporciona el control y la pureza definitivos necesarios para crear materiales y dispositivos de próxima generación.

En última instancia, seleccionar el reactor CVD correcto se trata de hacer coincidir con precisión las capacidades del proceso con los requisitos específicos de su material y aplicación.

Tabla de Resumen:

| Tipo de Reactor | Clasificación Principal | Característica Clave | Aplicación Ideal |

|---|---|---|---|

| APCVD | Presión (Atmosférica) | Alta tasa de deposición, equipo simple | Recubrimientos de gran volumen y bajo costo (p. ej., vidrio) |

| LPCVD | Presión (Baja) | Películas uniformes y de alta pureza | Microelectrónica (p. ej., polisilicio) |

| PECVD | Fuente de Energía (Plasma) | Deposición a baja temperatura | Sustratos sensibles a la temperatura (p. ej., plásticos) |

| UHVCVD | Presión (Ultra Alto Vacío) | Precisión a nivel atómico, mínima contaminación | Investigación avanzada y capas epitaxiales |

¿Listo para optimizar su proceso de deposición de película delgada?

Elegir el reactor CVD correcto es fundamental para lograr la calidad de película, el rendimiento y la compatibilidad del sustrato deseados. Los expertos de KINTEK están aquí para ayudarle a navegar por estos compromisos críticos. Nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas CVD, para satisfacer las necesidades precisas de sus objetivos de investigación o producción.

Permítanos ayudarle a seleccionar el sistema perfecto para mejorar las capacidades de su laboratorio.

Contacte a nuestros especialistas técnicos hoy mismo para una consulta personalizada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación