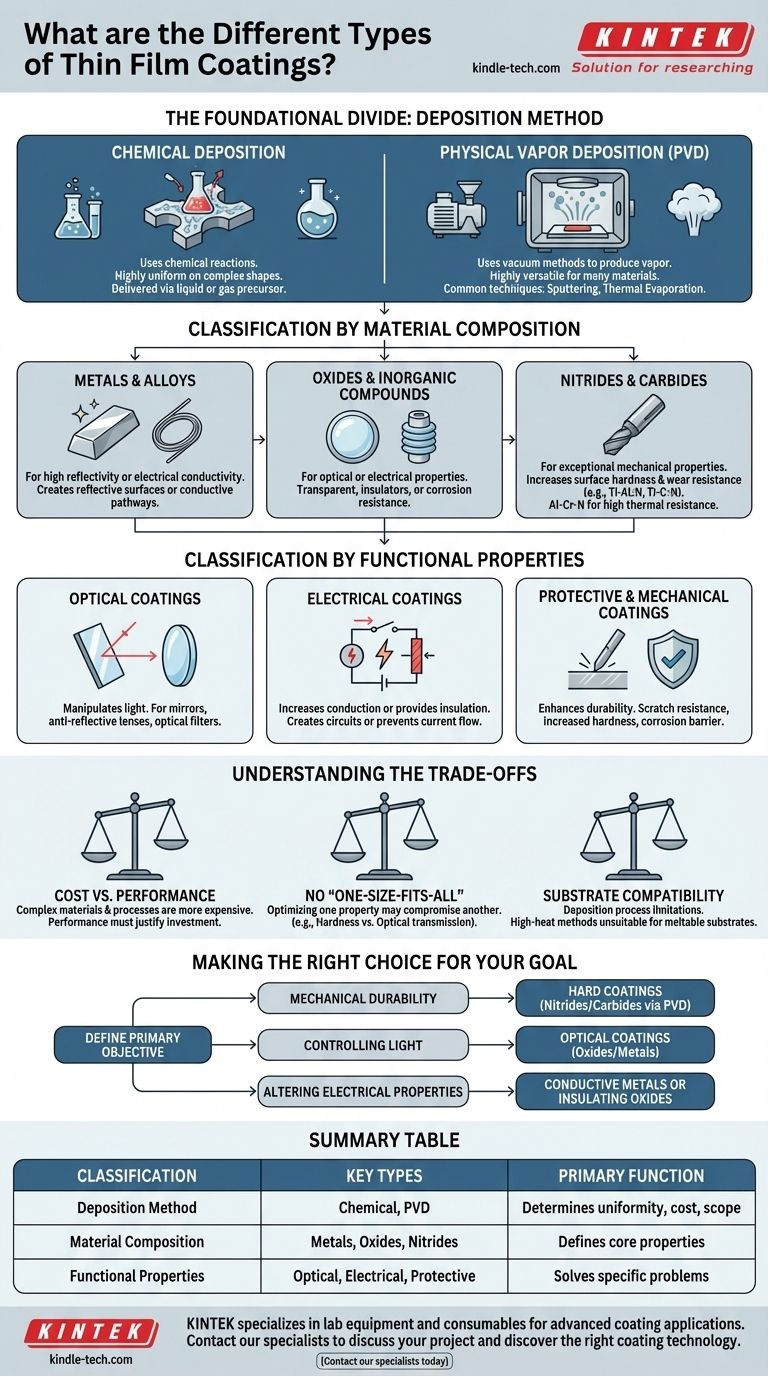

En el nivel más alto, los recubrimientos de película delgada se categorizan en dos tipos fundamentales basados en su método de aplicación: Deposición Química y Deposición Física de Vapor (PVD). A partir de ahí, se clasifican además por su composición material —como metales, óxidos o nitruros— y por sus propiedades funcionales previstas, como la transmisión óptica o la dureza mecánica.

El "tipo" de un recubrimiento de película delgada no es una etiqueta única. Es una combinación de su método de aplicación, su composición material y el problema específico que está diseñado para resolver, desde mejorar la durabilidad hasta controlar la electricidad o la luz.

La División Fundamental: Método de Deposición

La distinción más crítica en la tecnología de película delgada es cómo se aplica el recubrimiento al material sustrato. Esta elección dicta las propiedades, el costo y las posibles aplicaciones del producto final.

Deposición Química

Los procesos de deposición química utilizan reacciones químicas en la superficie del sustrato para formar la película. Los materiales constituyentes se suministran a través de un precursor líquido o gaseoso.

Este método es valorado por su capacidad para producir recubrimientos altamente uniformes sobre formas complejas.

Deposición Física de Vapor (PVD)

La Deposición Física de Vapor abarca un conjunto de métodos de deposición al vacío que utilizan procesos físicos para producir un vapor de material. Este vapor luego se condensa en el sustrato para formar la película delgada.

Las técnicas comunes de PVD incluyen la pulverización catódica (sputtering) y la evaporación térmica. Este enfoque es muy versátil para depositar una amplia gama de materiales.

Clasificación por Composición del Material

El material utilizado en el recubrimiento es lo que define sus características principales. Se eligen diferentes materiales para lograr objetivos de rendimiento específicos.

Metales y Aleaciones

Los metales puros y sus aleaciones se utilizan comúnmente para aplicaciones que requieren alta reflectividad o conductividad eléctrica. Se pueden utilizar para crear superficies reflectantes o vías conductoras en sustratos aislantes.

Óxidos y Compuestos Inorgánicos

Los materiales como los óxidos metálicos se utilizan a menudo por sus propiedades ópticas o eléctricas únicas. Se pueden diseñar para ser transparentes, actuar como aislantes eléctricos o proporcionar una resistencia robusta a la corrosión.

Nitruros y Carburos

Esta clase de materiales avanzados es conocida por sus propiedades mecánicas excepcionales. Formulaciones como el Nitruro de Titanio y Aluminio (Ti-Al-N) y el Carbonitruro de Titanio (Ti-C-N) se utilizan para aumentar drásticamente la dureza superficial y la resistencia al desgaste en herramientas de corte y componentes.

Por ejemplo, el Nitruro de Cromo y Aluminio (Al-Cr-N) es valorado específicamente por su alta resistencia térmica, lo que mejora la vida útil de la herramienta en operaciones de corte a alta temperatura.

Clasificación por Propiedades Funcionales

En última instancia, las películas delgadas se eligen por lo que hacen. Esta clasificación funcional a menudo impulsa la selección tanto del material como del método de deposición.

Recubrimientos Ópticos

Estas películas están diseñadas para manipular la luz. Se utilizan para crear superficies altamente reflectantes para espejos, recubrimientos antirreflectantes para lentes y filtros ópticos precisos que transmiten o bloquean longitudes de onda específicas.

Recubrimientos Eléctricos

Los recubrimientos eléctricos sirven a uno de dos propósitos: aumentar la conducción o proporcionar aislamiento. Una capa delgada de metal puede crear un circuito, mientras que una capa de un óxido cerámico puede evitar el paso de corriente eléctrica.

Recubrimientos Protectores y Mecánicos

Estos recubrimientos existen para mejorar la durabilidad del material subyacente. Proporcionan beneficios cruciales como resistencia a los arañazos, mayor dureza y una barrera contra la corrosión, extendiendo la vida útil y el rendimiento del sustrato.

Comprender las Compensaciones

Seleccionar un recubrimiento de película delgada es un proceso de equilibrar requisitos contrapuestos. No existe un único tipo de recubrimiento "mejor", solo el más apropiado para una aplicación específica.

Costo frente a Rendimiento

Los materiales de mayor rendimiento y más complejos, como el Ti-Al-N, y los procesos necesarios para depositarlos son inherentemente más caros. La ganancia de rendimiento deseada debe justificar la inversión.

No hay Solución de "Talla Única"

Un recubrimiento optimizado para una propiedad a menudo compromete otra. Es poco probable que una película diseñada para una dureza y resistencia al desgaste extremas posea también las propiedades necesarias para una lente óptica de alta transmisión.

Compatibilidad con el Sustrato

El proceso de deposición en sí mismo puede ser una limitación. Los métodos de deposición química a alta temperatura, por ejemplo, no se pueden utilizar en sustratos que se derretirían o deformarían bajo ese calor, forzando la selección de un proceso alternativo.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el recubrimiento correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la durabilidad mecánica: Debe investigar recubrimientos duros hechos de nitruros y carburos, como Ti-Al-N o Al-Cr-N, aplicados mediante PVD.

- Si su enfoque principal es el control de la luz: Su solución se encuentra en los recubrimientos ópticos, que utilizan capas precisas de óxidos y metales para lograr propiedades reflectantes o transmisivas específicas.

- Si su enfoque principal es alterar las propiedades eléctricas: Deberá elegir entre metales conductores para crear vías o compuestos inorgánicos aislantes para crear barreras.

Elegir la película delgada correcta consiste en hacer coincidir un material y un proceso de deposición específicos con sus requisitos de rendimiento únicos.

Tabla Resumen:

| Clasificación | Tipos Clave | Función Principal |

|---|---|---|

| Método de Deposición | Deposición Química, Deposición Física de Vapor (PVD) | Determina la uniformidad del recubrimiento, el costo y el alcance de la aplicación |

| Composición del Material | Metales/Aleaciones, Óxidos, Nitruros/Carburos | Define propiedades centrales como conductividad, dureza o rasgos ópticos |

| Propiedades Funcionales | Ópticas, Eléctricas, Protectoras/Mecánicas | Resuelve problemas específicos (p. ej., control de la luz, resistencia al desgaste, aislamiento) |

¿Necesita una solución de recubrimiento de película delgada adaptada a sus requisitos específicos?

KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Ya sea que esté desarrollando componentes ópticos, mejorando la durabilidad de las herramientas con recubrimientos duros como Ti-Al-N, o necesite propiedades eléctricas precisas, nuestra experiencia y productos pueden ayudarle a lograr resultados superiores.

¡Póngase en contacto con nuestros especialistas hoy mismo para discutir su proyecto y descubrir la tecnología de recubrimiento adecuada para sus necesidades!

Guía Visual

Productos relacionados

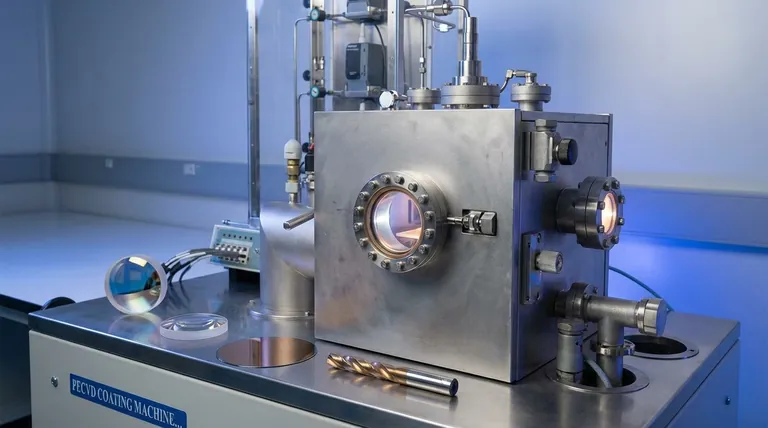

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas de las técnicas de pulverización catódica? Logre una deposición de película delgada superior

- ¿Por qué se requiere vacío en la deposición de películas delgadas? El papel fundamental del vacío para lograr pureza y precisión

- ¿Cuáles son los procesos de deposición en fase de vapor? Comprenda CVD vs. PVD para películas delgadas superiores

- ¿Cuál es el gas de proceso para el sputtering? Optimice su deposición de película delgada con el gas correcto

- ¿Cuáles son las ventajas del método de deposición química de vapor? Logre recubrimientos superiores y uniformes en cualquier forma

- ¿Cuáles son las aplicaciones del método de deposición física de vapor? Desbloquee un rendimiento superior de películas delgadas

- ¿Cuáles son los procesos de deposición química? Una guía sobre CVD, CSD y Plating (Galvanoplastia)

- ¿Cuáles son las ventajas y desventajas de MOCVD? Escalando la producción de semiconductores de alta calidad