En esencia, la deposición de vapor se divide en dos familias fundamentales. Estas son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Si bien ambas técnicas construyen materiales átomo por átomo o molécula por molécula para crear películas ultrafinas, sus métodos para hacerlo son fundamentalmente diferentes, lo que define sus fortalezas y aplicaciones únicas.

La distinción crucial es esta: la Deposición Física de Vapor (PVD) es un proceso mecánico que transporta un material, mientras que la Deposición Química de Vapor (CVD) es un proceso químico que crea un nuevo material directamente sobre la superficie objetivo. Comprender esta diferencia es clave para seleccionar la tecnología adecuada para su objetivo.

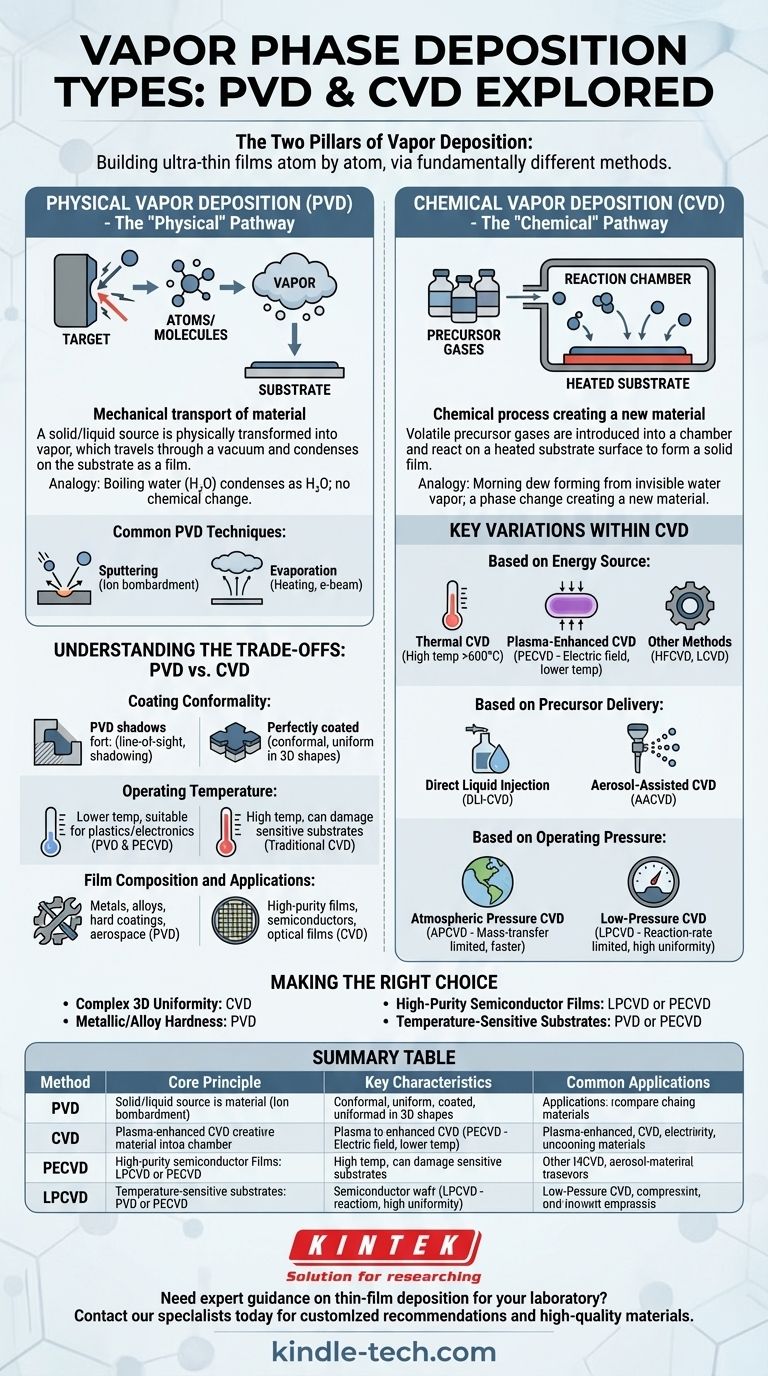

Los dos pilares de la deposición de vapor

Para comprender verdaderamente el panorama, primero debe entender la diferencia fundamental entre PVD y CVD. Piense en ello como la diferencia entre mover arena con una pala y crear arenisca a partir de una reacción química.

Deposición Física de Vapor (PVD): La vía "física"

PVD es un proceso de línea de visión donde un material fuente sólido o líquido, llamado "objetivo", se transforma físicamente en un vapor. Este vapor luego viaja a través de un vacío o un ambiente de baja presión y se condensa en el sustrato como una película delgada.

El proceso es análogo a hervir agua: el agua misma (H₂O) se convierte en vapor y luego se condensa en una superficie fría, todavía como H₂O. No ocurre ningún cambio químico.

Las técnicas comunes de PVD incluyen la pulverización catódica, donde los iones bombardean el objetivo para expulsar átomos, y la evaporación, donde el objetivo se calienta hasta que sus átomos se vaporizan, como en la evaporación por haz de electrones.

Deposición Química de Vapor (CVD): La vía "química"

La CVD implica la introducción de uno o más gases precursores volátiles en una cámara de reacción. Estos gases se descomponen y reaccionan sobre una superficie de sustrato calentada, formando una película delgada sólida.

Esta es una verdadera transformación química. La película final es un material nuevo, distinto de los gases precursores. Piense en cómo el rocío matutino (agua líquida) se forma a partir del vapor de agua invisible en el aire, un cambio de fase que crea una "película" sobre la hierba.

El resultado es un material altamente uniforme y a menudo muy puro, ya que la reacción química es precisa y controlada.

Variaciones clave dentro de los métodos de deposición

Dentro de las dos familias principales, especialmente la CVD, existen numerosas variaciones, cada una adaptada a materiales, sustratos y resultados específicos. Estos subtipos se definen típicamente por cómo se suministra la energía, cómo se entregan los precursores o la presión de operación.

Basado en la fuente de energía

La energía utilizada para impulsar la reacción química es un diferenciador principal en la CVD.

- CVD Térmica: Este es el método clásico, que utiliza altas temperaturas (a menudo >600 °C) para proporcionar la energía térmica necesaria para que los gases precursores reaccionen.

- CVD Mejorada por Plasma (PECVD): Este método utiliza un campo eléctrico para generar un plasma. El plasma de alta energía proporciona la energía para la reacción, permitiendo la deposición a temperaturas mucho más bajas.

- Otros métodos: Técnicas como la CVD de Filamento Caliente (HFCVD) y la CVD Láser (LCVD) utilizan un cable calentado o un haz láser enfocado, respectivamente, para suministrar energía localizada para la reacción.

Basado en la entrega de precursores

Cómo llega el precursor químico a la cámara de reacción también define el proceso.

- Inyección Directa de Líquido (DLI-CVD): Un precursor líquido se inyecta con precisión en una zona de vaporización calentada antes de entrar en la cámara principal como gas.

- CVD Asistida por Aerosol (AACVD): Un precursor líquido se convierte primero en una fina niebla de aerosol, que luego se transporta a la cámara calentada para la deposición.

Basado en la presión de operación

La presión dentro de la cámara de reacción tiene un profundo impacto en las propiedades de la película.

- CVD a Presión Atmosférica (APCVD): Realizado a presión atmosférica normal, este proceso a menudo está limitado por la transferencia de masa, lo que significa que la tasa de deposición se rige por la rapidez con la que los gases precursores pueden viajar al sustrato. A menudo es más rápido y simple para la producción a gran escala.

- CVD a Baja Presión (LPCVD): Realizado en un vacío parcial, este proceso está limitado por la velocidad de reacción. La abundancia de gas precursor significa que la tasa de deposición se rige por la velocidad de la reacción química en la superficie misma, lo que resulta en una excelente uniformidad y conformabilidad de la película.

Comprendiendo las ventajas y desventajas: PVD vs. CVD

Elegir entre PVD y CVD requiere sopesar sus ventajas y desventajas inherentes para su aplicación específica.

Conformabilidad del recubrimiento

La CVD sobresale en la producción de recubrimientos conformes, lo que significa que la película crece con un espesor uniforme sobre formas tridimensionales complejas y dentro de zanjas o poros.

La PVD es un proceso de línea de visión. Las superficies que no están directamente frente al material fuente reciben poco o ningún recubrimiento, creando un efecto de "sombreado".

Temperatura de operación

La CVD térmica tradicional requiere temperaturas muy altas que pueden dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

La PVD y la CVD Mejorada por Plasma (PECVD) pueden operar a temperaturas significativamente más bajas, lo que las hace adecuadas para una gama más amplia de materiales.

Composición y aplicaciones de la película

La PVD es excepcionalmente adecuada para depositar metales, aleaciones y algunos compuestos cerámicos. Se utiliza ampliamente para recubrimientos duros y resistentes a la corrosión en herramientas y películas densas y resistentes a la temperatura para componentes aeroespaciales.

La CVD es el método preferido para crear películas estequiométricas de pureza extremadamente alta como dióxido de silicio o nitruro de silicio para la industria de semiconductores. También se utiliza para crear películas ópticas.

Tomando la decisión correcta para su aplicación

Su objetivo específico guiará su decisión. Considere el requisito principal de su proyecto para determinar el mejor camino a seguir.

- Si su enfoque principal es recubrir un objeto 3D complejo de manera uniforme: La CVD es la opción superior debido a su excelente conformabilidad.

- Si su enfoque principal es depositar un recubrimiento metálico o de aleación en una herramienta para dureza: La PVD es un estándar industrial altamente efectivo y común.

- Si su enfoque principal es depositar una película dieléctrica de alta pureza en una oblea semiconductora: Una forma de CVD, probablemente LPCVD o PECVD, es la tecnología necesaria.

- Si su enfoque principal es recubrir un componente electrónico o plástico sensible a la temperatura: Se requiere un proceso de baja temperatura como PVD o CVD Mejorada por Plasma (PECVD).

Al identificar primero si su necesidad es transporte físico o creación química, puede navegar con confianza por el complejo mundo de la deposición de película delgada.

Tabla resumen:

| Método | Principio fundamental | Características clave | Aplicaciones comunes |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Transporte mecánico de material | Proceso de línea de visión, temperaturas más bajas, recubrimientos metálicos/de aleación | Recubrimientos de herramientas, componentes aeroespaciales, acabados decorativos |

| Deposición Química de Vapor (CVD) | La reacción química crea nuevo material | Excelente conformabilidad, películas de alta pureza, a menudo requiere altas temperaturas | Dispositivos semiconductores, recubrimientos ópticos, recubrimientos 3D uniformes |

| CVD Mejorada por Plasma (PECVD) | Reacción química impulsada por plasma | Operación a baja temperatura, buena cobertura de escalones | Sustratos sensibles a la temperatura, fabricación de productos electrónicos |

| CVD a Baja Presión (LPCVD) | Reacción en ambiente de vacío | Uniformidad de película superior, limitada por la velocidad de reacción | Películas dieléctricas de alta pureza, fabricación de semiconductores |

¿Necesita orientación experta sobre la deposición de película delgada para su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de precisión y consumibles para todas sus necesidades de deposición de vapor. Ya sea que trabaje con sistemas PVD para recubrimientos metálicos o reactores CVD para aplicaciones de semiconductores, nuestros expertos pueden ayudarlo a seleccionar la tecnología adecuada para sus requisitos específicos.

Ofrecemos:

- Recomendaciones personalizadas de sistemas de deposición

- Objetivos y materiales precursores de alta calidad

- Soporte técnico para un desarrollo óptimo del proceso

- Soluciones para investigación, desarrollo y escalas de producción

Contacte hoy mismo a nuestros especialistas en deposición para analizar cómo podemos mejorar sus capacidades de investigación y fabricación de películas delgadas con el equipo y los consumibles adecuados para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes