Las principales desventajas de la Deposición Química de Vapor a Baja Presión (LPCVD) se centran en su complejidad operativa y las limitaciones de los materiales. El proceso exige altas temperaturas que pueden dañar sustratos sensibles, se basa en gases precursores que a menudo son tóxicos o inflamables, y presenta desafíos para crear películas multicomponente uniformes. Además, si los parámetros del proceso, como la presión, no se controlan meticulosamente, puede conducir a una mala calidad de la película y a defectos.

Aunque la LPCVD es valorada por producir películas altamente puras y uniformes, sus principales inconvenientes son las altas temperaturas que introducen estrés térmico y limitan la elección del sustrato, y las cargas inherentes de seguridad y costo asociadas con sus gases precursores reactivos.

El Desafío de las Altas Temperaturas

Uno de los obstáculos operativos más significativos en cualquier proceso CVD, incluida la LPCVD, es el requisito de alto calor. Esto crea varios problemas posteriores que deben gestionarse.

Inducción de Estrés Térmico

Las altas temperaturas requeridas para las reacciones químicas pueden provocar un estrés residual significativo tanto en la película depositada como en el sustrato subyacente. Esta falta de coincidencia en la expansión térmica puede comprometer la adhesión y la integridad mecánica del recubrimiento.

Limitación de la Elección del Sustrato

Muchos materiales, particularmente ciertos polímeros o componentes preprocesados, no pueden soportar las altas temperaturas de la cámara CVD. Este calor puede causar deformaciones, fusiones u otras formas de daño térmico, restringiendo severamente los tipos de sustratos que pueden recubrirse.

Limitaciones de Materiales y Precursores

La calidad y composición de la película final dependen completamente de los materiales de origen, conocidos como precursores. Estos materiales introducen su propio conjunto de desafíos.

Materiales de Origen Peligrosos

Los precursores de LPCVD suelen ser gases altamente tóxicos, inflamables o pirofóricos. Esto requiere una manipulación cuidadosa y protocolos de seguridad robustos, incluidos gabinetes de gas especializados, detectores y sistemas de tratamiento de escape.

Dificultad con Películas Multicomponente

La síntesis de películas con múltiples componentes es difícil debido a las variaciones en la presión de vapor y las tasas de reacción de los diferentes precursores. Esto puede resultar en una composición de película heterogénea, donde la relación elemental deseada no es uniforme en todo el material.

Falta de Precursores Ideales

Para algunas aplicaciones, un precursor ideal (uno que sea altamente volátil, no tóxico y estable) simplemente no existe. Esto obliga a los ingenieros a trabajar con materiales menos que óptimos, lo que añade complejidad y riesgo al proceso.

Limitaciones del Proceso y del Equipo

La naturaleza física del proceso LPCVD impone varias restricciones prácticas en su uso y escalabilidad.

El Riesgo de Mala Calidad de la Película

Aunque el proceso se denomina "baja presión", existe una ventana precisa para su operación. Si la presión es demasiado baja, puede afectar negativamente el mecanismo de deposición de la película, lo que lleva a una disminución de la densidad y a la formación de defectos en forma de aguja.

Tamaño Limitado de la Cámara

El proceso debe llevarse a cabo dentro de una cámara de vacío, que tiene un tamaño finito. Esto hace que sea difícil y a menudo poco práctico recubrir superficies muy grandes, limitando la aplicación a componentes individuales más pequeños.

Imposibilidad de Realizar en el Lugar

La LPCVD es un proceso industrial complejo que requiere una instalación dedicada. No se puede realizar in situ, lo que significa que todas las piezas deben transportarse a un centro de recubrimiento especializado para su tratamiento.

Comprendiendo las Ventajas y Desventajas

Elegir una tecnología de deposición requiere equilibrar sus beneficios con sus inconvenientes inherentes. La LPCVD no es una excepción.

Pureza vs. Complejidad

La razón para aceptar las desventajas de la LPCVD es su capacidad para producir películas excepcionalmente puras, densas y uniformes. Debido a que es un proceso sin línea de visión, puede recubrir uniformemente componentes con formas altamente complejas, un área donde otros métodos fallan.

Gastos Generales de Costo y Seguridad

El uso de materiales químicamente activos y peligrosos se traduce directamente en mayores costos operativos. Se requiere una inversión significativa en equipos de protección y seguridad necesarios para gestionar estos riesgos de manera efectiva.

Impacto Ambiental

En comparación con tecnologías alternativas como la Deposición Física de Vapor (PVD), los subproductos químicos y el alto consumo de energía de la LPCVD pueden convertirla en una opción menos respetuosa con el medio ambiente.

Tomando la Decisión Correcta para su Aplicación

Para determinar si la LPCVD es adecuada, debe sopesar sus limitaciones frente a sus principales objetivos técnicos y comerciales.

- Si su enfoque principal son recubrimientos uniformes de alta pureza en geometrías complejas: La LPCVD es una opción sólida, pero debe estar preparado para gestionar las altas cargas térmicas y los estrictos protocolos de seguridad.

- Si su enfoque principal es el recubrimiento de grandes superficies o sustratos sensibles a la temperatura: El alto calor y las limitaciones de tamaño de la cámara de la LPCVD la hacen una mala opción; debe investigar alternativas de baja temperatura como la PVD.

- Si su enfoque principal es la producción de bajo costo con un mínimo de gastos generales de seguridad: La complejidad y los materiales peligrosos inherentes a la LPCVD sugieren que debería explorar otros métodos de deposición.

En última instancia, comprender estas desventajas es clave para determinar si la excepcional calidad de la película de la LPCVD justifica sus importantes demandas operativas.

Tabla Resumen:

| Categoría de Desventaja | Desafíos Clave |

|---|---|

| Altas Temperaturas | Estrés térmico en sustratos, compatibilidad limitada de materiales |

| Material y Precursores | Gases tóxicos/inflamables, dificultad con películas multicomponente |

| Proceso y Equipo | Necesidad de control preciso de la presión, tamaño limitado de la cámara, altos costos operativos |

| Impacto Ambiental | Mayor uso de energía y subproductos químicos en comparación con alternativas como la PVD |

¿Tiene problemas con los altos costos o las preocupaciones de seguridad de la LPCVD? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas para sus desafíos de deposición. Nuestros expertos pueden ayudarle a seleccionar alternativas más seguras y eficientes u optimizar su configuración actual. ¡Contáctenos hoy para mejorar la seguridad y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

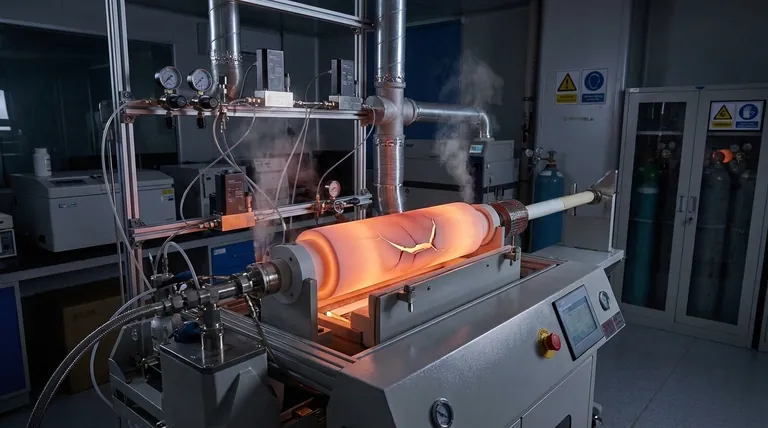

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué son necesarios un flujo de amoníaco (NH3) y sistemas de vacío controlados con precisión para el proceso de nitruración de películas delgadas de nitruro de titanio (TiN)?

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son los parámetros del proceso de deposición química de vapor? Domine el CVD para películas delgadas superiores

- ¿Se puede pulverizar oro? Desbloquee un rendimiento superior de película delgada para sus aplicaciones

- ¿Qué es la deposición en el proceso de fabricación? Construya películas delgadas superiores para microchips

- ¿Cuál es la diferencia entre la deposición química y la física? Una guía sobre películas delgadas PVD vs. CVD

- ¿Qué función cumple el gas nitrógeno de alta pureza en el AACVD? Mejore hoy la calidad de su película de dióxido de titanio

- ¿Cuál es la función de un reactor de flujo en la SHS de nitinol poroso? Domina la ingeniería de superficies y la pureza del material