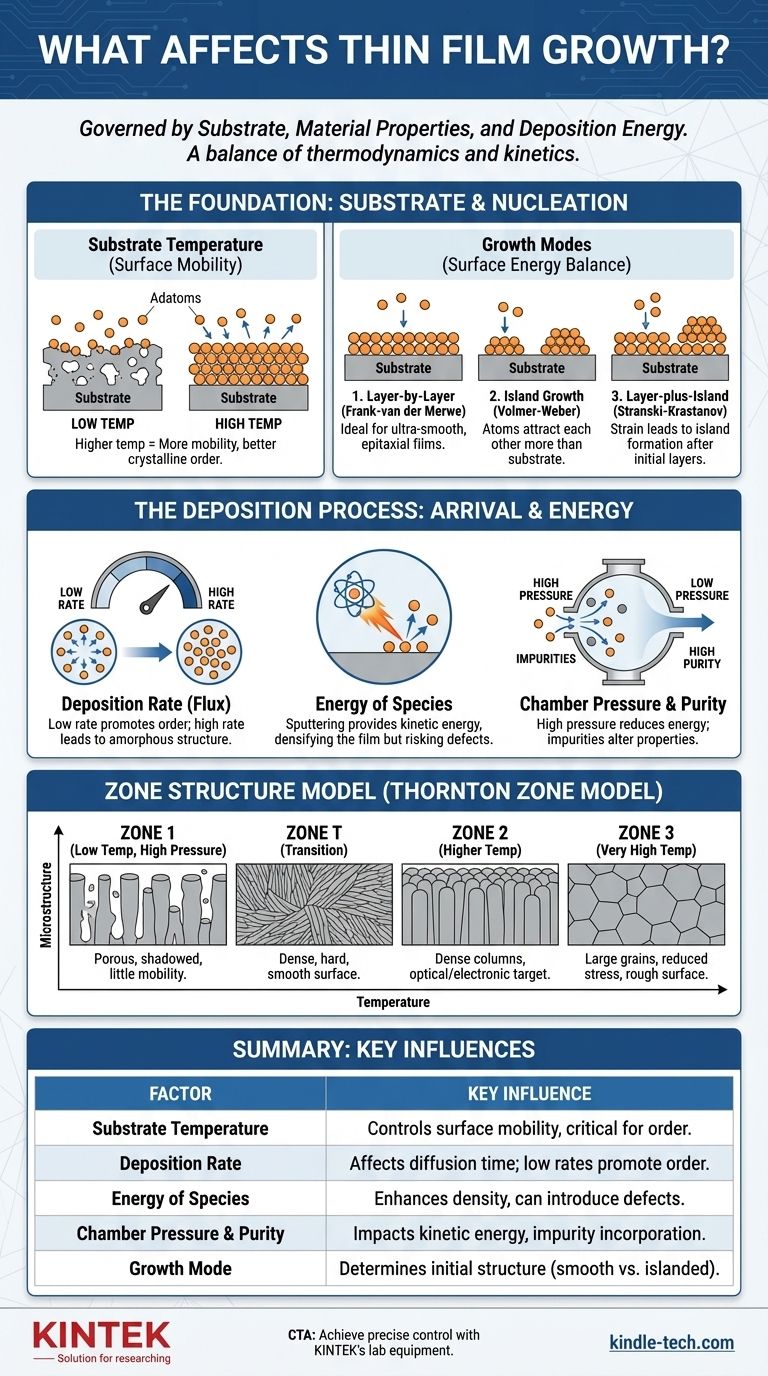

En esencia, el crecimiento de una película delgada se rige por tres factores fundamentales: la naturaleza de la superficie del sustrato, las propiedades del material que se deposita y la energía y la velocidad a la que llega ese material. Estos elementos interactúan en una compleja danza de termodinámica y cinética, dictando todo, desde la formación inicial de la película hasta su microestructura final y sus propiedades físicas.

La calidad y la estructura de una película delgada no son accidentales. Son el resultado directo de una competencia entre la tendencia de los átomos que llegan a unirse con el sustrato y su tendencia a unirse entre sí, todo bajo la influencia de las condiciones del proceso como la temperatura y la presión.

La base: el sustrato y la nucleación inicial

El proceso de crecimiento de una película delgada comienza en el momento en que los primeros átomos, o "adátomos", aterrizan en el sustrato. La interacción en esta interfaz es el evento más crítico, preparando el escenario para todo el crecimiento posterior.

El papel de la temperatura del sustrato

La temperatura del sustrato es un control directo para la movilidad superficial. Una temperatura más alta proporciona más energía térmica a los adátomos que llegan, lo que les permite moverse por la superficie durante distancias más largas antes de fijarse en su lugar. Esta movilidad es crucial para formar estructuras ordenadas y cristalinas.

El equilibrio de las energías superficiales

La forma en que los átomos se agrupan por primera vez en la superficie está determinada por el equilibrio entre la energía superficial del material de la película, la energía superficial del sustrato y la energía de la interfaz entre ellos. Este equilibrio dicta uno de los tres modos de crecimiento principales.

Frank-van der Merwe (capa por capa)

Este modo ocurre cuando los adátomos se sienten más fuertemente atraídos por el sustrato que entre sí. El material "moja" la superficie, formando una monocapa bidimensional completa antes de que comience a formarse una segunda capa. Esto es ideal para crear películas epitaxiales ultrasuaves.

Volmer-Weber (crecimiento de islas)

Por el contrario, este modo ocurre cuando los adátomos se sienten más fuertemente atraídos entre sí que por el sustrato. Los átomos que llegan se agrupan rápidamente, formando islas tridimensionales distintas que eventualmente crecen y se fusionan para formar una película continua.

Stranski-Krastanov (capa más isla)

Este es un modo híbrido que comienza con un crecimiento capa por capa. Después de que se forman una o más monocapas completas, la tensión acumulada dentro de la película hace que sea energéticamente favorable que el crecimiento posterior cambie a la formación de islas.

El proceso de deposición: control de la llegada y la energía

Más allá del sustrato, el método utilizado para transportar el material —como la pulverización catódica, la evaporación o la deposición química de vapor— proporciona las palancas principales para controlar la estructura final de la película.

Tasa de deposición

La tasa de deposición (o flujo) determina la rapidez con la que los átomos llegan a la superficie. Una tasa de deposición baja da a los adátomos más tiempo para difundirse y encontrar sitios de baja energía, promoviendo el orden cristalino. Una tasa muy alta puede "enterrar" los átomos antes de que tengan tiempo de moverse, lo que a menudo resulta en una estructura amorfa o mal ordenada.

Energía de las especies depositadas

Técnicas como la pulverización catódica no solo entregan átomos; los entregan con una energía cinética significativa. Esta energía puede mejorar la movilidad superficial, desalojar átomos débilmente unidos y densificar la película a medida que crece. Sin embargo, una energía excesiva también puede introducir defectos y tensión compresiva.

Presión y pureza de la cámara

La presión de la cámara de deposición afecta el camino libre medio de los átomos que viajan desde la fuente al sustrato. Una presión de gas de fondo más alta puede provocar colisiones que reducen la energía cinética de los átomos al llegar. Además, las impurezas en la cámara (como agua u oxígeno) pueden incorporarse a la película, alterando drásticamente sus propiedades.

Comprender las compensaciones: el modelo de estructura de zonas

Un marco poderoso para comprender la interacción de estos factores es el Modelo de Zona de Thornton (Modelo TSZ). Mapea la microestructura de la película resultante a dos parámetros clave: la temperatura del sustrato y la presión del gas de pulverización.

Zona 1: Estructuras porosas

A bajas temperaturas, los adátomos tienen muy poca movilidad superficial y se adhieren donde aterrizan. Esto crea una estructura columnar porosa con vacíos significativos, ya que los puntos altos de la película en crecimiento proyectan sombras sobre los valles del flujo entrante.

Zona T: Granos fibrosos densos

A medida que aumenta la temperatura, la difusión superficial comienza a superar el efecto de sombreado. Esta zona "T" o de transición se caracteriza por una estructura densa de granos fibrosos con límites muy compactos, lo que a menudo produce una película dura con una superficie lisa.

Zona 2: Columnas densamente empaquetadas

A temperaturas más altas, la difusión superficial se vuelve significativa. La película crece como granos columnares densamente empaquetados que se extienden a través del espesor de la película. Este suele ser el objetivo para muchas aplicaciones ópticas y electrónicas.

Zona 3: Granos grandes y equiaxiales

A temperaturas muy altas (típicamente más de la mitad del punto de fusión del material de la película), tanto la difusión superficial como la volumétrica están activas. Los granos columnares iniciales se recristalizan en granos equiaxiales tridimensionales más grandes, lo que puede reducir la tensión pero también aumentar la rugosidad de la superficie.

Tomar la decisión correcta para su objetivo

Controlar el crecimiento de películas delgadas consiste en manipular deliberadamente estos factores para lograr una microestructura específica y las propiedades deseadas del material.

- Si su objetivo principal es una película epitaxial altamente ordenada: Utilice una temperatura de sustrato alta, una tasa de deposición muy baja y un entorno de ultra alto vacío en un sustrato con coincidencia de red.

- Si su objetivo principal es un recubrimiento duro y denso: Apunte al rango de temperatura de la Zona T o de la Zona 2 baja mientras utiliza un proceso como la pulverización catódica para proporcionar algo de energía cinética para la densificación.

- Si su objetivo principal es la deposición de alta velocidad para una barrera simple: Un proceso de menor temperatura y mayor velocidad puede ser suficiente, incluso si resulta en una estructura de Zona 1 menos ordenada.

En última instancia, dominar el crecimiento de películas delgadas consiste en comprender y controlar el panorama energético sobre el que se construye su película.

Tabla resumen:

| Factor | Influencia clave en el crecimiento de la película |

|---|---|

| Temperatura del sustrato | Controla la movilidad superficial de los átomos, crítica para el orden cristalino. |

| Tasa de deposición | Afecta el tiempo de difusión de los átomos; las tasas bajas promueven estructuras ordenadas. |

| Energía de las especies depositadas | Mejora la densidad pero puede introducir defectos; clave en la pulverización catódica. |

| Presión y pureza de la cámara | Impacta la energía cinética y la incorporación de impurezas. |

| Modo de crecimiento (p. ej., capa por capa) | Determina la estructura inicial de la película (lisa vs. en islas). |

¿Listo para lograr un control preciso sobre su proceso de deposición de películas delgadas? El equipo de laboratorio adecuado es fundamental para manipular estos factores críticos de crecimiento. En KINTEK, nos especializamos en proporcionar sistemas de pulverización catódica de alto rendimiento, fuentes de evaporación y reactores CVD diseñados para ofrecer el control preciso de temperatura, las tasas de deposición y las condiciones energéticas que su investigación exige. Permita que nuestros expertos le ayuden a seleccionar la solución ideal para crecer películas delgadas uniformes y de alta calidad para su aplicación específica, desde capas epitaxiales para electrónica hasta recubrimientos duros y densos.

Contacte hoy mismo a nuestros especialistas en películas delgadas para discutir los requisitos de su proyecto y optimizar su proceso de deposición.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por catalizador? Fabricación de nanoestructuras de precisión a bajas temperaturas

- ¿Cuáles son las ventajas del CVD? Logre recubrimientos superiores y conformes para piezas complejas

- ¿Cuál es el propósito de usar sustratos catalíticos metálicos en la fabricación de grafeno? Umbrales de energía térmica más bajos

- ¿Por qué se utiliza el argón en la pulverización catódica? Lograr una deposición de película delgada pura y de alta calidad

- ¿Cuáles son las características y aplicaciones de la Epitaxia en Fase de Vapor (VPE)? Perspectivas clave para el crecimiento de semiconductores

- ¿Cuál es la ventaja del LPCVD sobre el APCVD? Lograr una uniformidad y conformidad de película superiores

- ¿Cuáles son los métodos de deposición de capa fina? PVD, CVD, ALD y más explicados

- ¿Por qué ALD es mejor que CVD? Precisión frente a velocidad en la deposición de películas delgadas