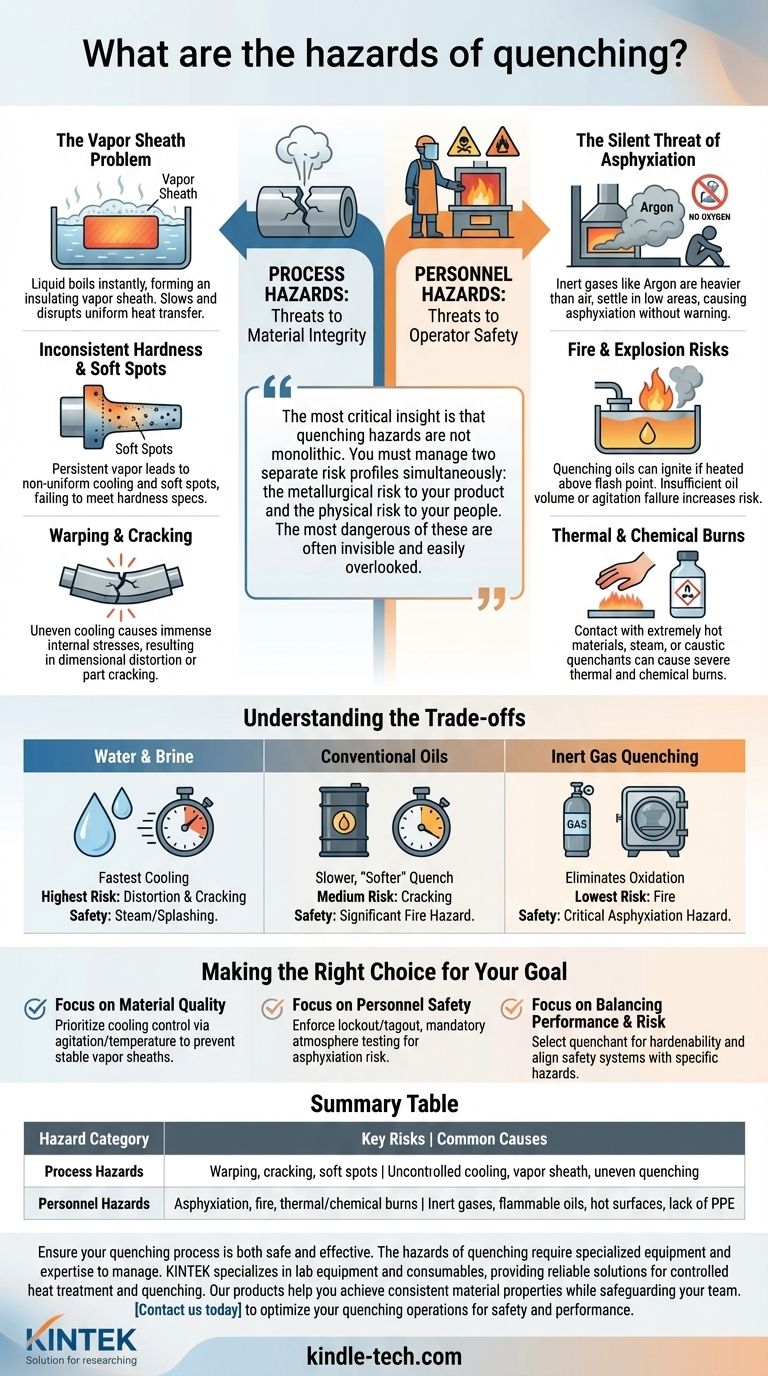

En esencia, los peligros del temple se dividen en dos categorías distintas: peligros del proceso que comprometen la integridad del material tratado, y peligros para el personal que representan una amenaza directa para la seguridad del operador. Las fallas del proceso a menudo se derivan de un enfriamiento incontrolado, lo que lleva a la deformación o el agrietamiento, mientras que los riesgos de seguridad incluyen asfixia severa por gases inertes e incendio por templadores inflamables.

La visión más crítica es que los peligros del temple no son monolíticos. Debe gestionar dos perfiles de riesgo separados simultáneamente: el riesgo metalúrgico para su producto y el riesgo físico para su personal. Los más peligrosos de estos son a menudo invisibles y fácilmente pasados por alto.

Peligros del proceso: Amenazas a la integridad del material

El objetivo del temple es "fijar" una estructura metalúrgica deseada enfriando una pieza a una velocidad específica. Cualquier desviación de este enfriamiento controlado introduce un peligro de proceso, que puede arruinar la pieza de trabajo y desperdiciar una cantidad significativa de tiempo y recursos.

El problema de la capa de vapor

Cuando una pieza caliente se sumerge en un templador líquido, el líquido en la superficie hierve instantáneamente. Esto puede formar una manta estable de vapor, conocida como capa de vapor o efecto Leidenfrost.

Esta capa actúa como aislante, ralentizando drásticamente la velocidad de transferencia de calor. Si esta barrera de vapor es demasiado estable o no colapsa uniformemente en la superficie de la pieza, el enfriamiento se vuelve ineficiente y peligrosamente desigual.

Dureza inconsistente y puntos blandos

La principal consecuencia de una capa de vapor persistente es un enfriamiento no uniforme. Las áreas donde la manta de vapor persiste se enfriarán mucho más lentamente que las áreas donde ha colapsado.

Este enfriamiento diferencial impide la formación de una estructura endurecida consistente, lo que resulta en puntos blandos que no cumplen con las especificaciones de dureza.

Deformación y agrietamiento

El enfriamiento desigual es la causa directa de la distorsión dimensional y la falla. Cuando una sección de una pieza se enfría y contrae mucho más rápido que otra, se generan inmensas tensiones internas.

Si estas tensiones exceden la resistencia del material, la pieza se deformará de su forma requerida o, en casos severos, se agrietará. Este es a menudo el resultado más costoso de un temple mal controlado.

Peligros para el personal: Amenazas a la seguridad del operador

Mientras que los peligros del proceso afectan al producto, los peligros para el personal amenazan la vida y la salud. Estos riesgos están presentes en casi todos los entornos industriales de tratamiento térmico y exigen rigurosas medidas de control.

La amenaza silenciosa de la asfixia

Muchas operaciones modernas de temple, especialmente en hornos de vacío, utilizan gases inertes como el argón como parte de la atmósfera del proceso para prevenir la oxidación.

El argón es incoloro, inodoro y más pesado que el aire. Después de un ciclo, puede asentarse en el fondo de la cámara del horno o en los fosos debajo de la puerta del horno. Un operador que entre en este espacio puede ser superado por la falta de oxígeno y perder el conocimiento sin previo aviso, lo que lleva a la asfixia.

Riesgos de incendio y explosión

El uso de aceites de temple es común, pero introduce un riesgo significativo de incendio. Si la pieza caliente calienta el aceite por encima de su punto de inflamación, los vapores pueden encenderse.

Este riesgo se magnifica si hay un volumen de aceite insuficiente para la masa de la pieza o si falla el sistema de agitación del aceite. La ventilación adecuada y los sistemas automáticos de extinción de incendios son críticos cuando se utilizan templadores inflamables.

Quemaduras térmicas y químicas

El peligro más obvio es el contacto con materiales extremadamente calientes, interiores de hornos o el propio medio de temple. Incluso el temple con agua puede producir vapor hirviendo.

Además, algunos templadores son cáusticos o contienen aditivos químicos que pueden causar quemaduras químicas graves al contacto con la piel, lo que requiere el equipo de protección personal (EPP) adecuado.

Comprender las compensaciones

La elección del templador es una compensación fundamental entre la eficacia del enfriamiento y el tipo de peligro que está dispuesto a gestionar.

Agua y salmuera

Estos ofrecen las velocidades de enfriamiento más rápidas, pero también el mayor riesgo de distorsión y agrietamiento de la pieza debido a su severidad. Si bien eliminan el riesgo de incendio, la ebullición violenta puede causar salpicaduras y peligros de vapor.

Aceites convencionales

Los aceites proporcionan un temple más lento y "suave", reduciendo el riesgo de agrietamiento. Sin embargo, introducen un significativo riesgo de incendio que requiere controles de ingeniería robustos, ventilación para manejar los humos y una cuidadosa gestión de la temperatura.

Temple con gas inerte

El uso de gases como argón o nitrógeno en un horno de vacío elimina por completo la oxidación y el riesgo de incendio. Sin embargo, introduce el crítico y a menudo pasado por alto peligro de asfixia, que debe gestionarse con estrictos protocolos de entrada y monitoreo de la atmósfera.

Tomar la decisión correcta para su objetivo

Sus protocolos de seguridad y calidad deben diseñarse para abordar los peligros específicos de su método de temple. No existe una solución única para todos.

- Si su enfoque principal es la calidad y consistencia del material: Priorice el control de la curva de enfriamiento asegurando una agitación y temperatura adecuadas del templador para evitar la formación de una capa de vapor estable.

- Si su enfoque principal es la seguridad del personal: Aplique estrictos procedimientos de bloqueo/etiquetado y pruebas obligatorias de la atmósfera con un medidor de oxígeno antes de cualquier entrada al horno para eliminar el riesgo de asfixia.

- Si su enfoque principal es equilibrar el rendimiento y el riesgo: Seleccione su templador basándose en la templabilidad del acero y asegúrese de que los sistemas de seguridad de sus instalaciones (por ejemplo, ventilación, extinción de incendios) estén explícitamente diseñados para los peligros de ese templador.

Una operación de temple exitosa se define no solo por la calidad de la pieza final, sino por la gestión rigurosa y proactiva de sus peligros de proceso y de personal.

Tabla resumen:

| Categoría de peligro | Riesgos clave | Causas comunes |

|---|---|---|

| Peligros del proceso | Deformación, agrietamiento, puntos blandos | Enfriamiento incontrolado, capa de vapor, temple desigual |

| Peligros para el personal | Asfixia, incendio, quemaduras térmicas/químicas | Gases inertes, aceites inflamables, superficies calientes, falta de EPP |

Asegúrese de que su proceso de temple sea seguro y eficaz. Los peligros del temple requieren equipos y experiencia especializados para su gestión. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones fiables para el tratamiento térmico controlado y el temple. Nuestros productos le ayudan a lograr propiedades de material consistentes mientras protege a su equipo de incendios, asfixia y otros riesgos. Contáctenos hoy para discutir sus necesidades de laboratorio y permítanos ayudarle a optimizar sus operaciones de temple para la seguridad y el rendimiento.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Qué es la oxidación en la soldadura fuerte? Cómo prevenirla para uniones fuertes y duraderas

- ¿Cuál es la principal ventaja de la soldadura fuerte sobre la soldadura por fusión? Unir metales diferentes con facilidad

- ¿Cuáles son las ventajas de la soldadura fuerte (brazing) sobre la soldadura por capilaridad (braze welding)? Logre juntas más fuertes, limpias y repetibles

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente