Para operar en ambientes oxidantes de alta temperatura, sus opciones principales de material son las aleaciones metálicas de hierro-cromo-aluminio (FeCrAl) y níquel-cromo (NiCr), o los elementos cerámicos de carburo de silicio (SiC) y disiliciuro de molibdeno (MoSi2). Cada material funciona formando una capa de óxido protectora y estable en su superficie que evita que el elemento subyacente se degrade rápidamente en el aire. La mejor opción depende totalmente de la temperatura máxima requerida, el presupuesto y las demandas operativas.

La selección de un elemento calefactor no es meramente una cuestión de resistir el calor. Es un compromiso calculado entre la temperatura máxima de funcionamiento de un material, su costo inicial, su vida útil esperada y sus vulnerabilidades específicas en un entorno de horno dado.

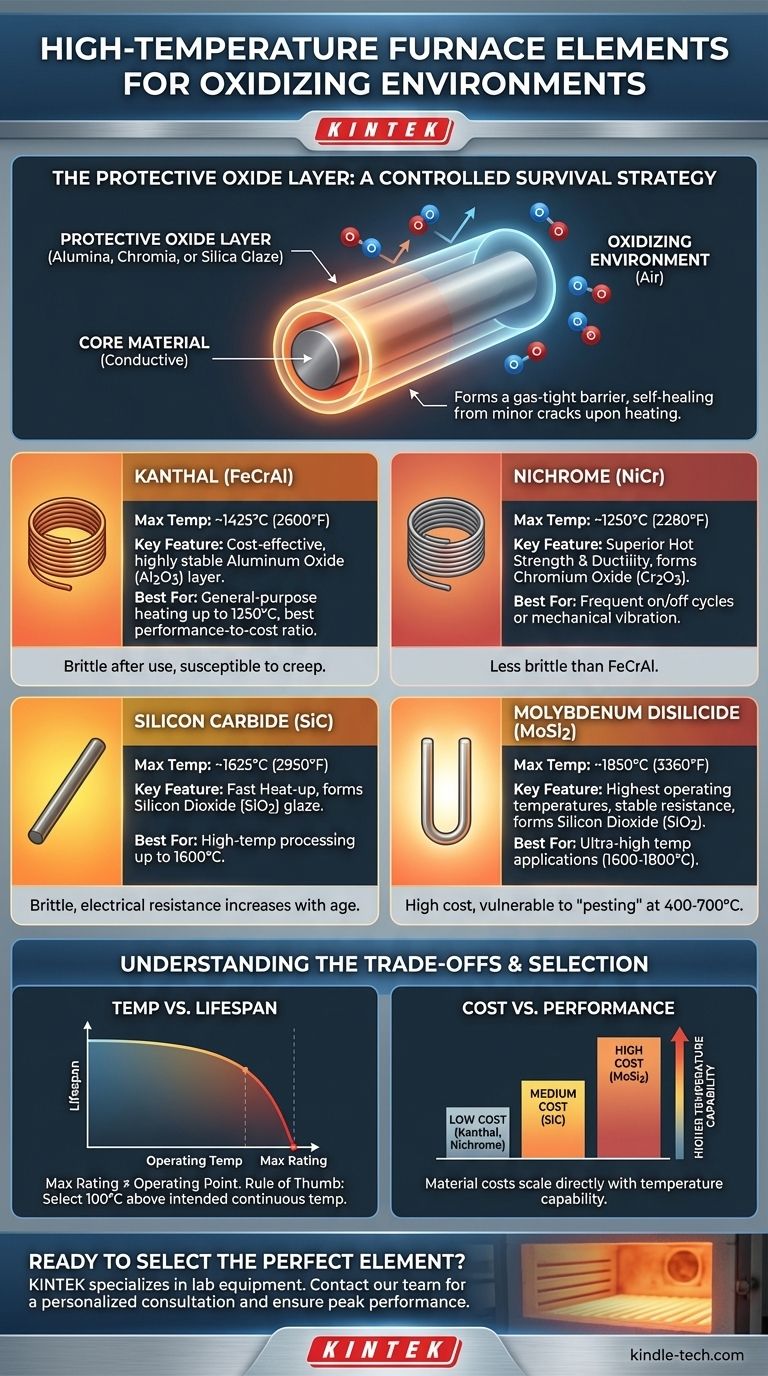

El papel crítico de la capa de óxido protectora

Todos los elementos de alta temperatura diseñados para uso en aire comparten una estrategia de supervivencia común: aceptan la oxidación, pero de manera controlada.

Cómo funciona la autoprotección

Estos materiales no resisten la oxidación; están diseñados específicamente para formar una capa de óxido delgada, estable y eléctricamente no conductora al calentarse por primera vez. Para las aleaciones FeCrAl, esta es una capa de óxido de aluminio (alúmina). Para NiCr, es óxido de cromo. Para SiC y MoSi2, es un "esmalte" de dióxido de silicio (sílice).

Esta capa actúa como una barrera hermética a los gases, protegiendo el material conductor central de una oxidación destructiva adicional. Un buen elemento es, en efecto, autorreparable, ya que las grietas menores en la capa de óxido se pueden reparar al calentarse posteriormente.

Los enemigos de la capa de óxido

La capa de óxido protectora es robusta pero no invencible. El ataque químico por contaminantes dentro del horno, como ciertas sales o metales, puede fundir y destruir la capa.

Asimismo, operar en una atmósfera reductora (como hidrógeno o amoníaco disociado), incluso por un corto tiempo, es catastrófico. Estos gases despojarán de oxígeno a la capa protectora, lo que provocará un fallo rápido del elemento.

Un desglose de los materiales comunes de los elementos calefactores

Su elección de material está dictada principalmente por la temperatura de funcionamiento requerida.

Aleaciones Kanthal (FeCrAl)

Kanthal y aleaciones similares de FeCrAl son los caballos de batalla de la industria para la calefacción de propósito general en aire. Forman una capa protectora de óxido de aluminio (Al2O3) altamente estable.

Su temperatura máxima del elemento es típicamente de alrededor de 1425°C (2600°F). Ofrecen la mejor relación rendimiento-costo de cualquier elemento metálico, pero se vuelven quebradizos después de su primer uso y son susceptibles a la fluencia (hundimiento a altas temperaturas), lo que requiere un soporte adecuado.

Aleaciones de Nicromo (NiCr)

Las aleaciones de Nicromo forman una capa de óxido de cromo (Cr2O3). Tienen una temperatura máxima de funcionamiento más baja que Kanthal, generalmente alrededor de 1250°C (2280°F).

Su ventaja clave es una resistencia superior al calor y ductilidad. Permanecen menos quebradizos que las aleaciones FeCrAl después de los ciclos térmicos, lo que los convierte en una mejor opción para aplicaciones que involucran ciclos frecuentes de encendido/apagado o vibración mecánica.

Carburo de Silicio (SiC)

Los elementos de Carburo de Silicio (SiC) son varillas o tubos cerámicos rígidos y autoportantes. Operan formando una capa protectora de dióxido de silicio (SiO2) y pueden usarse hasta 1625°C (2950°F).

SiC proporciona tiempos de calentamiento muy rápidos. Sin embargo, los elementos son frágiles y sensibles al choque térmico. Fundamentalmente, su resistencia eléctrica aumenta con la edad, lo que requiere una fuente de alimentación más compleja (típicamente un transformador multitap o un SCR) para mantener una salida de potencia constante durante la vida útil del elemento.

Disiliciuro de Molibdeno (MoSi2)

Los elementos de Disiliciuro de Molibdeno (MoSi2) ofrecen las temperaturas de funcionamiento más altas en aire, hasta 1850°C (3360°F). También forman un esmalte protector de dióxido de silicio (SiO2).

Estos elementos tienen una resistencia estable durante su larga vida útil. Sus principales inconvenientes son el alto costo y la extrema fragilidad a temperatura ambiente. También son vulnerables a un fenómeno de oxidación catastrófica a baja temperatura conocido como "pestilencia" entre 400 y 700°C, lo que requiere calentarlos rápidamente a través de este rango.

Comprender las compensaciones

Elegir un elemento es una decisión de ingeniería que equilibra factores en competencia.

Temperatura frente a vida útil

La temperatura máxima nominal de un elemento es un límite, no un punto de funcionamiento recomendado. Operar un elemento continuamente cerca de su temperatura máxima acortará drásticamente su vida útil.

Para una vida útil razonable, una buena regla general es seleccionar un elemento con una clasificación máxima de al menos 100°C por encima de su temperatura de funcionamiento continua prevista.

Costo frente a rendimiento

Los costos de los materiales aumentan directamente con la capacidad de temperatura.

- Bajo costo: Kanthal (FeCrAl) y Nicromo (NiCr)

- Costo medio: Carburo de Silicio (SiC)

- Alto costo: Disiliciuro de Molibdeno (MoSi2)

Usted paga por la capacidad de operar de manera confiable a temperaturas extremas. Intentar ahorrar dinero empujando un elemento de clasificación inferior más allá de sus límites siempre resultará en un fallo prematuro y costos a largo plazo más altos.

Propiedades mecánicas e instalación

Los elementos metálicos como Kanthal y Nichrome se suministran como alambre o cinta y se pueden formar en bobinas. Son dúctiles antes de usarse, pero requieren soportes cerámicos cuidadosos para evitar el hundimiento y el cortocircuito durante el funcionamiento.

Los elementos cerámicos como SiC y MoSi2 son rígidos y frágiles. Deben manipularse con extremo cuidado y montarse con precisión de acuerdo con las especificaciones del fabricante para evitar fracturas por tensión.

Selección del elemento adecuado para su aplicación

Base su decisión en su requisito operativo más importante.

- Si su enfoque principal es la calefacción rentable hasta 1350°C: Kanthal (FeCrAl) es la opción estándar y más económica.

- Si su enfoque principal es la durabilidad bajo ciclos frecuentes por debajo de 1200°C: Nichrome (NiCr) proporciona una mejor resistencia a la fatiga que Kanthal.

- Si su enfoque principal es el procesamiento rápido a alta temperatura hasta 1600°C: El Carburo de Silicio (SiC) es el caballo de batalla de la industria, siempre que pueda gestionar su resistencia al envejecimiento.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles (1600-1800°C) en aire: El Disiliciuro de Molibdeno (MoSi2) es la solución principal, justificando su alto costo y necesidades específicas de manipulación.

Al comprender los principios subyacentes de cómo funcionan estos materiales, puede especificar con confianza el elemento correcto que garantice tanto el rendimiento como la fiabilidad de su horno.

Tabla de resumen:

| Material | Temp. Máx. (°C) | Característica Clave | Mejor para |

|---|---|---|---|

| Kanthal (FeCrAl) | ~1425°C | Económico | Calefacción general hasta 1350°C |

| Nicromo (NiCr) | ~1250°C | Excelente resistencia en caliente | Ciclos frecuentes de encendido/apagado |

| Carburo de Silicio (SiC) | ~1625°C | Calentamiento rápido | Trabajo a alta temperatura hasta 1600°C |

| Disiliciuro de Molibdeno (MoSi2) | ~1850°C | Temperatura más alta | Aplicaciones de temperatura ultra alta |

¿Listo para seleccionar el elemento calefactor perfecto para su horno de alta temperatura? La elección correcta es fundamental para el rendimiento, la fiabilidad y la eficiencia de costos. KINTEK se especializa en equipos de laboratorio y consumibles, al servicio de las necesidades del laboratorio. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre FeCrAl, NiCr, SiC y MoSi2 para garantizar que obtenga una solución perfectamente adaptada a sus requisitos de temperatura, demandas operativas y presupuesto. Póngase en contacto con nuestro equipo hoy mismo para una consulta personalizada y asegúrese de que su horno funcione al máximo rendimiento.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cuál es el punto de fusión del tungsteno? Descubre el metal que soporta el calor extremo

- ¿Cómo funciona el elemento calefactor? Dominando la transferencia de calor para su equipo de laboratorio

- ¿Qué se utiliza como elemento calefactor en hornos de alta temperatura? Seleccione el elemento adecuado para su proceso

- ¿Por qué mi elemento calefactor sigue fallando? Detenga el ciclo de fallas con estas soluciones expertas.

- ¿Cuál es la temperatura máxima de funcionamiento del molibdeno? Depende de su atmósfera

- ¿Cómo funcionan los calentadores de convección PTC? Secretos del flujo de aire pasivo para un calentamiento eficiente de gabinetes

- ¿Por qué la resistencia de un elemento calefactor es alta? Para convertir la electricidad en calor de manera eficiente

- ¿Cómo se fabrican los elementos calefactores? Una guía de precisión, seguridad y durabilidad